СХЕМА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА МОНТАЖА СИСТЕМЫ ВНУТРЕННЕГО ОТОПЛЕНИЯ

Контрольно-измерительный инструмент: штангенциркуль, отвес, рулетка металлическая, уровень строительный.

Входной и операционный контроль осуществляют: мастер (прораб).

Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика.

Технические требования

СниП 3.05.01-85 пп.3.18, 3.20, 3.23-3.25, 3.27

| Уклоны подводок к радиаторам — от 5 до 10 мм на длину подводки в сторону движения теплоносителя. При длине подводки до 500 мм уклон труб не выполняется. В однотрубной системе отопления с односторонним присоединением отопительных приборов открыто прокладываемый стояк должен быть расположен на расстоянии 150±50 мм от кромки оконного проема, а длина подводок должна быть не более 400 мм. Радиаторы всех типов устанавливаются на расстояниях не менее: — от пола — 60 мм; — от нижней поверхности подоконных досок (при отсутствии доски — от низа оконного проема) — 50 мм; — от поверхности штукатурки стен — 25 мм. В помещениях лечебно-профилактических и детских учреждений радиаторы устанавливаются на расстоянии не менее: — от пола — 100 мм; — от поверхности стены — 60 мм. Число кронштейнов — не менее 3 на радиатор (кроме радиаторов в две секции). Кронштейны следует устанавливать под шейки радиаторов: 2 — при числе секций до 10; 3 — при числе секций более 10. |  |

ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

Заготовка труб и деталей

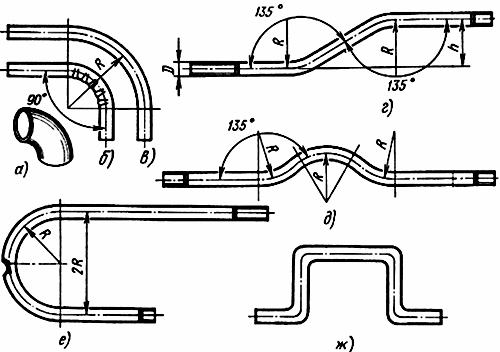

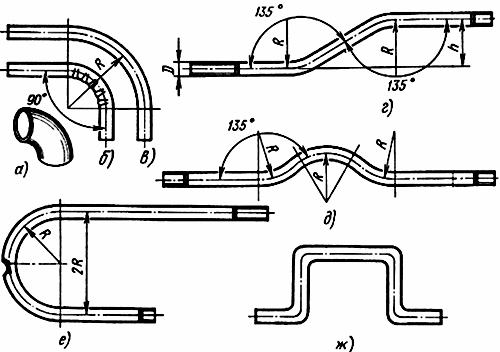

Гнутые детали трубопроводов. При прокладке трубопроводов санитарно-технических систем для изменения направления трубопроводов, обхода балок и трубопроводов других систем, при присоединении приборов к системам наряду с соединительными фасонными частями используют гнутые детали (рис.25). Преимущество этих деталей по сравнению с фасонными частями заключается в плавности перехода, создании меньших сопротивлений при движении жидкости, пара и газа, в отсутствии лишних соединений.

Рис.25. Гнутые детали трубопроводов:

а-в — отводы; г — отступ; д — скоба; е — калач; ж — компенсатор

Основные виды гнутых деталей: отводы, отступы, скобы, калачи, компенсаторы.

Отвод — изогнутая под углом 45, 60, 90 и 135° деталь, которую используют при изменении направления трубопровода. Отводы бывают крутоизогнутые (рис.25, д), обеспечивающие минимальный радиус поворота, складчатые (рис.25, б), имеющие малый радиус поворота , и обычные (рис.25, г).

Отступ (утка) (рис.25, г) — деталь с двумя изогнутыми частями, обычно под углом 135°. Утки применяют в тех случаях, когда присоединяемая деталь лежит не на одной оси с трубопроводом или при обходе препятствия. Расстояние между осями отогнутых концов трубы называется вылетом .

Скоба (рис.25, д) — деталь с тремя изогнутыми углами. Скобы используют при обходе другого трубопровода.

Калач (рис.25, е) — деталь с поворотом в форме полуокружности. Калач заменяет два отвода, и его используют преимущественно для соединения двух отопительных приборов, расположенных один над другим, на подводках к прибору. Расстояние между осями отогнутых концов калача равно 2 .

Компенсатор (рис.25, ж) — деталь П-образной формы, устанавливаемая для уравновешивания влияния температурных удлинений трубопровода.

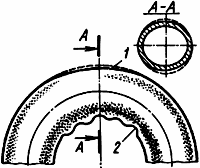

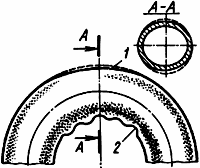

При гибке труб материал подвергается по выпуклой части растяжению, а по вогнутой — сжатию. В результате деформации толщина стенки выпуклой части уменьшается, а вогнутой — увеличивается. В процессе гибки, особенно тонкостенных труб, в месте изгиба образуется из-за смятия 1 овальность трубы (рис.26), которая не должна превышать 10%. На вогнутой части трубы может появиться волнистость 2, величина которой не должна превышать 3%.

Рис.26. Деформация труб при гибке:

1 — смятие; 2 — волнистость

Гнутые детали изготовляют в такой последовательности: трубы размечают, отрезают, а затем осуществляют их гибку.

При разметке труб в монтажных условиях используют измерительный (складной метр, рулетку) и разметочный (карандаш, мел, чертилку) инструмент. На заготовительных предприятиях применяют разметочно-отрезные устройства, которые выполнены в виде разметочного стола, объединенного с трубоотрезным станком. Длину заготовки для гнутой детали определяют в зависимости от вида детали по таблицам, приведенным в специальной литературе.

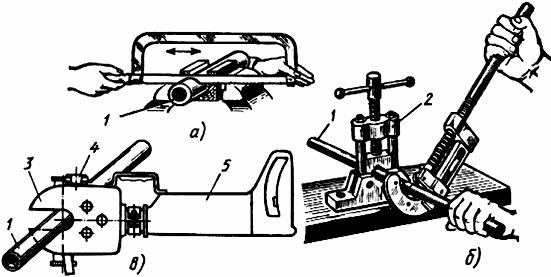

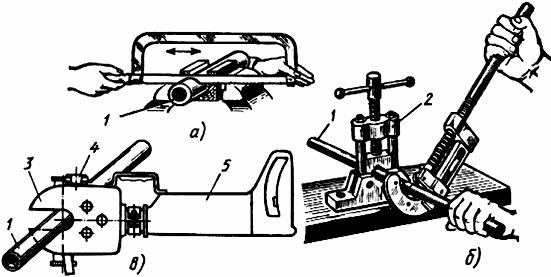

Отрезку труб в монтажных условиях выполняют вручную ножовкой (рис.27, а), труборезом (рис.27, б) или механизированным способом с помощью трубореза СТД-120 (рис.27, в) позволяющим отрезать трубы 15-32 мм. На заготовительных предприятиях применяют трубоотрезные станки, на которых труба перерезается диском, приводимым в движение электродвигателем.

Рис.27. Отрезка труб:

а — ножовкой; б, в — труборезами; 1 — труба; 2 — прижим; 3 — корпус трубореза; 4 — гайка для зажима трубы; 5 — электрическая сверлильная машина

Гибка металлических труб осуществляется в холодном или горячем состоянии на ручных и приводных станках различных конструкций. Трубы больших диаметров при изгибе нагревают, что позволяет снизить усилие, необходимое для изгиба, и предотвратить разрывы стенок трубы, так как металл при нагреве становится более пластичным.

При гибке труб диаметром до 32 мм, чтобы исключить их деформацию, тщательно подбирают размеры гибочных роликов и оправок; трубы большего диаметра гнут, набивая их сухим кварцевым песком. Радиусы гиба должны быть больше минимально допустимых (2-3,5 наружных диаметров изгибаемой трубы).

При гибке шовных труб шов, чтобы исключить его повреждение, располагают в месте наименьших деформаций материала трубы, т.е. по средней линии изгиба или несколько внутрь него.

Гибку труб в холодном состоянии осуществляют на ручном станке (рис.28, а), предназначенном для труб диаметром до 20 мм при радиусе гиба более 50 мм. При гибке трубу 3 вставляют между роликами 2, 4 так, чтобы конец ее вошел в хомут 5. Поворачивая рукоятку 1 с подвижным роликом 2, трубу изгибают вокруг неподвижного ролика 4 на заданный угол. После этого рукоятку возвращают в первоначальное положение и вынимают трубу. В хомут рекомендуется зажимать длинный конец трубы, а загибать короткий.

Рис.28. Гибка труб в холодном состоянии на станках:

а — Вольнова; б — с винтовым приводом; в — с гидравлическим приводом; 1 — рукоятка; 2, 4 — ролики; 3 — труба; 5 — хомут; 6 — основание; 7 — сектор

Применяют также комбинированные станки с тройными роликами для гибки на одном станке труб диаметром 15, 20 и 25 мм. Для более точной гибки труб целесообразно станок оборудовать кругом с делениями по пять градусов в каждом.

Трубогибочные станки с винтовым (рис.28, б) и гидравлическим (рис.28, в) приводами позволяют снизить мускульное усилие, необходимое для гибки. Для гибки труб различных диаметров (до 40 мм) станки снабжаются сменными секторами 7.

На заготовительных предприятиях процесс гибки механизирован и осуществляется в холодном состоянии на трубогибочных станках и механизмах.

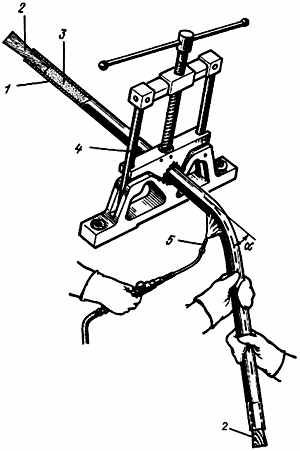

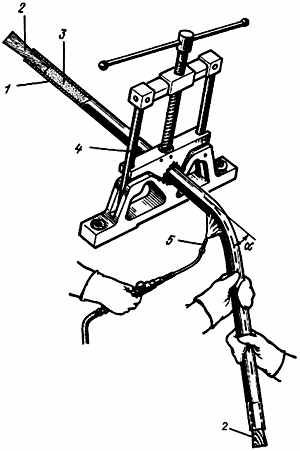

Гибку труб в горячем состоянии производят путем нагрева места изгиба и последующего поворота конца трубы вокруг оправки. При этом изгибаемую трубу 1 (рис.29) набивают песком 3 и один ее конец закрепляют в прижиме 4 или тисках. Радиус изгиба применяют не менее диаметра трубы, а длину нагреваемой части при 90° — не менее 6 диаметров; при 60° — 4 диаметра; при 45° — 3 диаметра.

Рис.29. Гибка труб в горячем состоянии:

1 — труба; 2 — пробка; 3 — песок; 4 — прижим; 5 — горелка

При гибке трубопроводов большого диаметра (более 50 мм) в некоторых случаях применяют складчатые отводы (см. рис.25, б), которые изготовляют на строительной площадке. Для этого на трубе намечают места нагрева и образования складок. Затем оба конца трубы закрывают деревянными пробками, укладывают на стенд, нагревают место первой складки, после чего изгибают трубу до образования первой складки. Полученную складку охлаждают и приступают к образованию следующей и т.д. до получения требуемого отвода.

Штамповку металлических труб применяют в целях повышения качества и сокращения трудовых затрат при заготовке стандартных деталей санитарно-технических систем. Для этого предварительно отрезают трубу необходимой длины и на ней нарезают резьбу. Затем подготовленные трубы в количестве до 15 шт. одновременно укладывают на матрицу гидравлического пресса. Пресс включают в работу и путем обжатия пуансоном трубам придают требуемую форму. Штампованные детали имеют одинаковые размеры отдельных частей и лучший вид по сравнению с однотипными деталями, которые обрабатывались на трубогибочных станках.

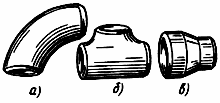

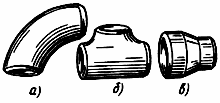

Методом штамповки из стальных бесшовных труб изготовляют крутоизогнутые отводы (рис.30, а) с радиусом кривизны, равным 1,5-2 диаметрам трубы, тройники (рис.30, б), переходы (рис.30, в). После изготовления деталей концы их обрабатывают под сварку.

Рис.30. Штампованные бесшовные детали трубопроводов:

а — круто изогнутый отвод; б — тройник; в — концентрический переход

Крепление трубопроводов

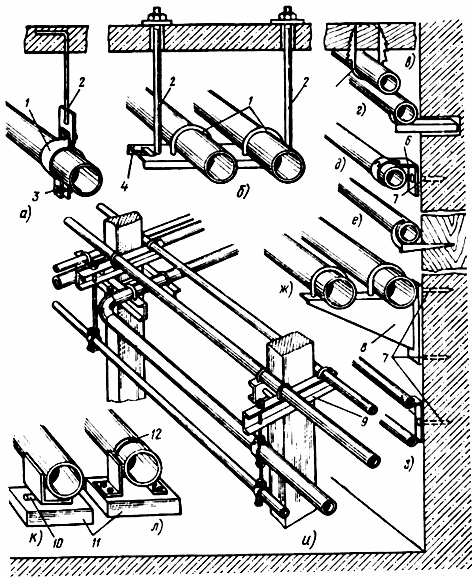

Трубопроводы санитарно-технических систем следует надежно крепить, фиксируя их в заданном положении и обеспечивая одновременно возможность их перемещения в осевом направлении при удлинении от нагревания. Это требование особенно важно для трубопроводов систем отопления и горячего водопровода, а также пластмассовых труб, имеющих большой температурный коэффициент линейного расширения.

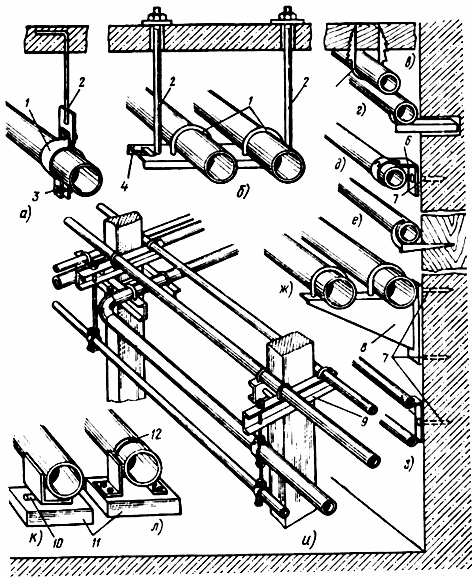

Крепления (скобы, кронштейны, крючки, подвески, хомуты, опоры) выполняют двух видов: неподвижные и подвижные. Неподвижные крепления не допускают осевого перемещения трубопровода и жестко связывают его через крепежный элемент со строительной конструкцией: трубы притягиваются хомутами 1 (рис.31, а, б), скобами 5 (рис.31, в) или привариваются к ним. Подвижные крепления позволяют трубопроводу перемешаться в осевом направлении; их выполняют в виде скользящих опор (рис.31, г, к).

Рис.31. Крепление трубопроводов:

а — на подвеске; б — на подвеске с опорной балкой; в — скобой; г — на кронштейне; д — хомутом; е — крючком; ж — на кронштейне с подкосом; з — приварной скобой; и — на колоннах; к — на подвижной опоре; л — на неподвижной опоре; 1, 6 — хомуты; 2 — тяга; 3 — болт; 4 — балка; 5 — скоба; 7 — дюбель; 8 — подкос; 9 — швеллер; 10 — каток; 11 — основание; 12 — сварка

Металлические трубопроводы крепят к бетонным и металлическим перекрытиям (см. рис.31, а) с помощью подвесок, которые состоят из тяги 2 и хомута 1, стягиваемых болтами 3. При прокладке нескольких трубопроводов применяют подвески с опорной балкой 4 (рис.31, б). К деревянным перекрытиям трубопроводы небольшого диаметра крепят скобами 5 (рис.31, в). На стенах трубопроводы закрепляют с помощью кронштейнов (рис.31, г), хомутов 6 (рис.31, д), крючков (рис.31, е), кронштейнов с подкосами 8 (рис.31, ж) и приварных скоб (рис.31, з). К колоннам трубопроводы крепят кронштейнами из швеллеров 9 или уголков (рис.31, и), которые болтами притягиваются к колонне. Трубы укладывают сверху на кронштейн или подвешивают к нему. На полу трубопроводы укладывают на опоры (рис.31, к, л), на которые устанавливаются элементы креплений.

Расстояние между креплениями выбирают в зависимости от материала труб и их диаметра.

Дата добавления: 2018-09-22 ; просмотров: 2436 ; Мы поможем в написании вашей работы!

Контроль качества работ по монтажу систем отопления

Схема операционного контроля качества монтажа системы внутреннего отопления

СХЕМА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА

МОНТАЖА СИСТЕМЫ ВНУТРЕННЕГО ОТОПЛЕНИЯ

СНиП 3.05.01-85 п. п.1.3; 1.5; 1.6; 2.2; 2.6; 2.36; 3.2-3.5; 3.7; 3.18; 3.20-3.27

Наименование процессов, подлежащих контролю

Инструмент и способ контроля

Технические критерии оценки качества

Подготовка мест для прокладки трубопроводов

До начала монтажа системы внутреннего отопления должны быть оштукатурены (или облицованы) поверхности стен в местах установки отопительных приборов, прокладки трубопроводов, устроены полы (или соответствующие подготовки) в местах установки отопительных приборов и трубопроводов

Размеры отверстий для прокладки трубопроводов в перекрытиях и стенах рекомендуются:

стояк однотрубной системы 100х100 мм

два стояка двухтрубной системы 150х100 мм

подводка к приборам и сцепки 100х100 мм

Соответствие применяемых материалов проекту, стандартам и техническим условиям

Материалы, применяемые для монтажа системы внутреннего отопления, должны отвечать требованиям соответствующих стандартов, технических условий и рабочих чертежей

Замена предусмотренных проектом материалов и изделий допускается только по согласованию с проектной организацией и заказчиком

Сбор секций чугунных радиаторов

Секции чугунных радиаторов следует собирать в приборы на ниппелях с применением уплотняющих прокладок:

из термостойкой резины толщиной 1,5 мм при температуре теплоносителя до 403 К (130 °C);

из паронита толщиной от 1 до 2 мм при температуре теплоносителя до 423 К (150 °С)

В процессе монтажа труб

Соединение труб, а также деталей и узлов следует выполнять на сварке, резьбе, накладных гайках и фланцах

Оцинкованные стальные трубы, узлы и детали должны соединяться, как правило, на резьбе с применением оцинкованных стальных соединительных частей или неоцинкованных из ковкого чугуна, на накидных гайках и фланцах

В сварном шве не должно быть трещин, раковин, пор, подрезов, незаваренных кратеров, а также пережогов и подтеков наплавленного металла

В качестве уплотнителя для резьбовых соединений при температуре перемещаемой среды до 378 К (105 °С) включительно следует применять ленту из фторопластового уплотнительного материала (ФУМ) или льняную прядь, пропитанную свинцовым суриком или белилами, замешанными на олифе

В качестве уплотнителя для резьбовых соединений при температуре перемещаемой среды выше 376 К (105 °С) и для конденсационных линий следует применять ленту ФУМ или асбестовую прядь вместе с льняной прядью, пропитанные графитом, замешенным на олифе

Лента ФУМ и льняная прядь должны накладываться ровным слоем по ходу резьбы и не выступать внутрь и наружу трубы

В качестве уплотнителя для фланцевых соединений при температуре перемещаемой среды не более 423 К (150 °С) следует применять паронит толщиной 2-3 мм или фторопласт — 4, а при температуре не более 403 К (130 °С) — прокладки из термостойкой резины

Средства крепления трубопроводов и расстояния между ними

В процессе установки средств крепления

Средства крепления не следует располагать в местах соединения трубопроводов

Заделка креплений с помощью деревянных пробок, а также приварка трубопроводов к средствам крепления не допускаются

Средства крепления стояков из стальных труб в жилых и общественных зданиях при высоте этажа до 3 м не устанавливаются, а при высоте этажа более 3 м средства крепления устанавливаются нa половине высоты этажа

Средства крепления стояков в производственных зданиях следует устанавливать через 3 м

Расстояние между средствами крепления стальных трубопроводов на горизонтальных участках необходимо принимать, если нет других указаний в рабочей документации для диаметров:

70, 80, 100 мм — 6,0 м

Подводка к отопительным приборам при длине более 1500 мм должна иметь крепление

Уклоны подводок к отопительным приборам

В процессе монтажа трубо — проводов

Уклоны подводок к отопительным приборам следует выполнять от 5 до 10 мм на длину подводки в сторону движения теплоносителя. При длине подводки до 500 мм труб выполнять не следует

Вертикальные трубопроводы не должны отклоняться от вертикали более чем на 2 мм на 1 м длины

Расстояние от поверхности стены до оси трубопроводов, от прокладываемого стояка до кромки оконного проема и длина подводок к отопительным приборам

Трубопроводы не должны примыкать к поверхности строительных конструкций

Расстояние от поверхности штукатурки или облицовки до оси неизолированных трубопроводов при диаметре условного прохода до 32 мм включительно должно составлять от 35 до 55 мм, при диаметрах 40-50 мм — от 50 до 60 мм, а при диаметрах более 50 мм — принимается по рабочей документации

В однотрубной системе отопления с односторонним присоединением отопительных приборов открыто прокладываемый стояк должен быть расположен на расстоянии 150±50 мм от кромки оконного проема, а длина подводок к отопительным приборам должна быть не более 400 мм

Монтаж отопительных приборов

Число и способ крепления кронштейнов под отопительные приборы

В процессе установки кронштейнов

Кронштейны под отопительные приборы следует крепить к бетонным стенам дюбелями, а к кирпичным стенам — дюбелями или заделкой кронштейнов цементным раствором марки не ниже 100 на глубину не менее 100 мм (без учета толщины слоя штукатурки)

Применение деревянных пробок для заделки кронштейнов не допускается

Число кронштейнов следует устанавливать из расчета один на 1 м поверхности нагрева чугунного радиатора, но не менее трех на радиатор (кроме радиаторов в две секции), а для ребристых труб по два на трубу

Вместо верхних кронштейнов разрешается устанавливать радиаторные планки, которые должны быть расположены на 2/3 высоты радиатора

Кронштейны следует устанавливать под шейки радиаторов, а под ребристые трубы — у фланцев

При установке радиаторов на подставках число последних должно быть 2 — при числе секций до 10 и 3 — при числе секций более 10

При этом верх радиатора должен быть закреплен

Число креплений на блок конвектора без кожуха следует принимать:

при однорядной и двухрядной установке — 2 крепления к стене или полу;

при трехрядной и четырехрядной установке — 3 крепления к стене или 2 крепления к полу

Расстояние установки отопительных приборов от пола, стены подоконных досок и т. д.

В процессе установки отопительных приборов

Радиаторы всех типов следует устанавливать на расстояниях, мм, не менее: 60 — от пола, 50 — от нижней поверхности подоконных досок и 25 — от поверхности штукатурки стен

В помещениях лечебно — профилактических и детских учреждениях радиаторы следует устанавливать на расстоянии не менее 100 мм от пола и 60 мм от поверхности стены

При отсутствии подоконной доски расстояние 50 мм следует принимать от верха прибора до низа оконного проема

Конвекторы должны устанавливаться на расстоянии:

не менее 20 мм от поверхности стен до оребрения конвектора без кожуха;

вплотную или с зазорами не более 3 мм от поверхности стены до оребрения нагревательного элемента настенного конвектора с кожухом;

не менее 20 мм от поверхности стены до кожуха напольного конвектора

Расстояние от верха конвектора до низа подоконной доски должно быть не менее 70% глубины конвектора

Расстояние от пола до низа настенного конвектора с кожухом или без кожуха должно быть не менее 70% и не более 150% глубины устанавливаемого отопительного прибора

При ширине выступающей части подоконной доски от стены более 150 мм расстояние от ее низа до верха конвекторов с кожухом должно быть не менее высоты подъема кожуха, необходимой для его снятия

Гладкие и ребристые трубы следует устанавливать на расстоянии не менее 200 мм от пола и подоконной доски до оси ближайшей трубы и 25 мм от поверхности штукатурки стен. Расстояние между осями смежных труб должно быть не менее 200 мм

При установке отопительного прибора под окном его край со стороны стояка, как правило, не должен выходить за пределы оконного проема

При этом совмещении вертикальных осей симметрии отопительных приборов и оконных проемов не обязательно

Электронный текст документа подготовлен

ЗАО «Кодекс» и сверен по:

Сборник схем операционного контроля качества

Часть II/Министерство мелиорации и водного хозяйства РСФСР;

Республиканский проектно-технологический трест «РОСОРГТЕХВОДСТРОЙ». —

СХЕМА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА МОНТАЖА СИСТЕМЫ ВНУТРЕННЕГО ОТОПЛЕНИЯ

Состав операций и средства контроля

Контрольно-измерительный инструмент: штангенциркуль, отвес, рулетка металлическая, уровень строительный.

Входной и операционный контроль осуществляют: мастер (прораб).

Приемочный контроль осуществляют: работники службы качества, мастер (прораб), представители технадзора заказчика.

Технические требования

СниП 3.05.01-85 пп.3.18, 3.20, 3.23-3.25, 3.27

| Уклоны подводок к радиаторам — от 5 до 10 мм на длину подводки в сторону движения теплоносителя. При длине подводки до 500 мм уклон труб не выполняется. В однотрубной системе отопления с односторонним присоединением отопительных приборов открыто прокладываемый стояк должен быть расположен на расстоянии 150±50 мм от кромки оконного проема, а длина подводок должна быть не более 400 мм. Радиаторы всех типов устанавливаются на расстояниях не менее: — от пола — 60 мм; — от нижней поверхности подоконных досок (при отсутствии доски — от низа оконного проема) — 50 мм; — от поверхности штукатурки стен — 25 мм. В помещениях лечебно-профилактических и детских учреждений радиаторы устанавливаются на расстоянии не менее: — от пола — 100 мм; — от поверхности стены — 60 мм. Число кронштейнов — не менее 3 на радиатор (кроме радиаторов в две секции). Кронштейны следует устанавливать под шейки радиаторов: 2 — при числе секций до 10; 3 — при числе секций более 10. |  |

ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

Заготовка труб и деталей

Гнутые детали трубопроводов. При прокладке трубопроводов санитарно-технических систем для изменения направления трубопроводов, обхода балок и трубопроводов других систем, при присоединении приборов к системам наряду с соединительными фасонными частями используют гнутые детали (рис.25). Преимущество этих деталей по сравнению с фасонными частями заключается в плавности перехода, создании меньших сопротивлений при движении жидкости, пара и газа, в отсутствии лишних соединений.

Рис.25. Гнутые детали трубопроводов:

а-в — отводы; г — отступ; д — скоба; е — калач; ж — компенсатор

Основные виды гнутых деталей: отводы, отступы, скобы, калачи, компенсаторы.

Отвод — изогнутая под углом 45, 60, 90 и 135° деталь, которую используют при изменении направления трубопровода. Отводы бывают крутоизогнутые (рис.25, д), обеспечивающие минимальный радиус поворота, складчатые (рис.25, б), имеющие малый радиус поворота , и обычные (рис.25, г).

Отступ (утка) (рис.25, г) — деталь с двумя изогнутыми частями, обычно под углом 135°. Утки применяют в тех случаях, когда присоединяемая деталь лежит не на одной оси с трубопроводом или при обходе препятствия. Расстояние между осями отогнутых концов трубы называется вылетом .

Скоба (рис.25, д) — деталь с тремя изогнутыми углами. Скобы используют при обходе другого трубопровода.

Калач (рис.25, е) — деталь с поворотом в форме полуокружности. Калач заменяет два отвода, и его используют преимущественно для соединения двух отопительных приборов, расположенных один над другим, на подводках к прибору. Расстояние между осями отогнутых концов калача равно 2 .

Компенсатор (рис.25, ж) — деталь П-образной формы, устанавливаемая для уравновешивания влияния температурных удлинений трубопровода.

При гибке труб материал подвергается по выпуклой части растяжению, а по вогнутой — сжатию. В результате деформации толщина стенки выпуклой части уменьшается, а вогнутой — увеличивается. В процессе гибки, особенно тонкостенных труб, в месте изгиба образуется из-за смятия 1 овальность трубы (рис.26), которая не должна превышать 10%. На вогнутой части трубы может появиться волнистость 2, величина которой не должна превышать 3%.

Рис.26. Деформация труб при гибке:

1 — смятие; 2 — волнистость

Гнутые детали изготовляют в такой последовательности: трубы размечают, отрезают, а затем осуществляют их гибку.

При разметке труб в монтажных условиях используют измерительный (складной метр, рулетку) и разметочный (карандаш, мел, чертилку) инструмент. На заготовительных предприятиях применяют разметочно-отрезные устройства, которые выполнены в виде разметочного стола, объединенного с трубоотрезным станком. Длину заготовки для гнутой детали определяют в зависимости от вида детали по таблицам, приведенным в специальной литературе.

Отрезку труб в монтажных условиях выполняют вручную ножовкой (рис.27, а), труборезом (рис.27, б) или механизированным способом с помощью трубореза СТД-120 (рис.27, в) позволяющим отрезать трубы 15-32 мм. На заготовительных предприятиях применяют трубоотрезные станки, на которых труба перерезается диском, приводимым в движение электродвигателем.

Рис.27. Отрезка труб:

а — ножовкой; б, в — труборезами; 1 — труба; 2 — прижим; 3 — корпус трубореза; 4 — гайка для зажима трубы; 5 — электрическая сверлильная машина

Гибка металлических труб осуществляется в холодном или горячем состоянии на ручных и приводных станках различных конструкций. Трубы больших диаметров при изгибе нагревают, что позволяет снизить усилие, необходимое для изгиба, и предотвратить разрывы стенок трубы, так как металл при нагреве становится более пластичным.

При гибке труб диаметром до 32 мм, чтобы исключить их деформацию, тщательно подбирают размеры гибочных роликов и оправок; трубы большего диаметра гнут, набивая их сухим кварцевым песком. Радиусы гиба должны быть больше минимально допустимых (2-3,5 наружных диаметров изгибаемой трубы).

При гибке шовных труб шов, чтобы исключить его повреждение, располагают в месте наименьших деформаций материала трубы, т.е. по средней линии изгиба или несколько внутрь него.

Гибку труб в холодном состоянии осуществляют на ручном станке (рис.28, а), предназначенном для труб диаметром до 20 мм при радиусе гиба более 50 мм. При гибке трубу 3 вставляют между роликами 2, 4 так, чтобы конец ее вошел в хомут 5. Поворачивая рукоятку 1 с подвижным роликом 2, трубу изгибают вокруг неподвижного ролика 4 на заданный угол. После этого рукоятку возвращают в первоначальное положение и вынимают трубу. В хомут рекомендуется зажимать длинный конец трубы, а загибать короткий.

Рис.28. Гибка труб в холодном состоянии на станках:

а — Вольнова; б — с винтовым приводом; в — с гидравлическим приводом; 1 — рукоятка; 2, 4 — ролики; 3 — труба; 5 — хомут; 6 — основание; 7 — сектор

Применяют также комбинированные станки с тройными роликами для гибки на одном станке труб диаметром 15, 20 и 25 мм. Для более точной гибки труб целесообразно станок оборудовать кругом с делениями по пять градусов в каждом.

Трубогибочные станки с винтовым (рис.28, б) и гидравлическим (рис.28, в) приводами позволяют снизить мускульное усилие, необходимое для гибки. Для гибки труб различных диаметров (до 40 мм) станки снабжаются сменными секторами 7.

На заготовительных предприятиях процесс гибки механизирован и осуществляется в холодном состоянии на трубогибочных станках и механизмах.

Гибку труб в горячем состоянии производят путем нагрева места изгиба и последующего поворота конца трубы вокруг оправки. При этом изгибаемую трубу 1 (рис.29) набивают песком 3 и один ее конец закрепляют в прижиме 4 или тисках. Радиус изгиба применяют не менее диаметра трубы, а длину нагреваемой части при 90° — не менее 6 диаметров; при 60° — 4 диаметра; при 45° — 3 диаметра.

Рис.29. Гибка труб в горячем состоянии:

1 — труба; 2 — пробка; 3 — песок; 4 — прижим; 5 — горелка

При гибке трубопроводов большого диаметра (более 50 мм) в некоторых случаях применяют складчатые отводы (см. рис.25, б), которые изготовляют на строительной площадке. Для этого на трубе намечают места нагрева и образования складок. Затем оба конца трубы закрывают деревянными пробками, укладывают на стенд, нагревают место первой складки, после чего изгибают трубу до образования первой складки. Полученную складку охлаждают и приступают к образованию следующей и т.д. до получения требуемого отвода.

Штамповку металлических труб применяют в целях повышения качества и сокращения трудовых затрат при заготовке стандартных деталей санитарно-технических систем. Для этого предварительно отрезают трубу необходимой длины и на ней нарезают резьбу. Затем подготовленные трубы в количестве до 15 шт. одновременно укладывают на матрицу гидравлического пресса. Пресс включают в работу и путем обжатия пуансоном трубам придают требуемую форму. Штампованные детали имеют одинаковые размеры отдельных частей и лучший вид по сравнению с однотипными деталями, которые обрабатывались на трубогибочных станках.

Методом штамповки из стальных бесшовных труб изготовляют крутоизогнутые отводы (рис.30, а) с радиусом кривизны, равным 1,5-2 диаметрам трубы, тройники (рис.30, б), переходы (рис.30, в). После изготовления деталей концы их обрабатывают под сварку.

Рис.30. Штампованные бесшовные детали трубопроводов:

а — круто изогнутый отвод; б — тройник; в — концентрический переход

Крепление трубопроводов

Трубопроводы санитарно-технических систем следует надежно крепить, фиксируя их в заданном положении и обеспечивая одновременно возможность их перемещения в осевом направлении при удлинении от нагревания. Это требование особенно важно для трубопроводов систем отопления и горячего водопровода, а также пластмассовых труб, имеющих большой температурный коэффициент линейного расширения.

Крепления (скобы, кронштейны, крючки, подвески, хомуты, опоры) выполняют двух видов: неподвижные и подвижные. Неподвижные крепления не допускают осевого перемещения трубопровода и жестко связывают его через крепежный элемент со строительной конструкцией: трубы притягиваются хомутами 1 (рис.31, а, б), скобами 5 (рис.31, в) или привариваются к ним. Подвижные крепления позволяют трубопроводу перемешаться в осевом направлении; их выполняют в виде скользящих опор (рис.31, г, к).

Рис.31. Крепление трубопроводов:

а — на подвеске; б — на подвеске с опорной балкой; в — скобой; г — на кронштейне; д — хомутом; е — крючком; ж — на кронштейне с подкосом; з — приварной скобой; и — на колоннах; к — на подвижной опоре; л — на неподвижной опоре; 1, 6 — хомуты; 2 — тяга; 3 — болт; 4 — балка; 5 — скоба; 7 — дюбель; 8 — подкос; 9 — швеллер; 10 — каток; 11 — основание; 12 — сварка

Металлические трубопроводы крепят к бетонным и металлическим перекрытиям (см. рис.31, а) с помощью подвесок, которые состоят из тяги 2 и хомута 1, стягиваемых болтами 3. При прокладке нескольких трубопроводов применяют подвески с опорной балкой 4 (рис.31, б). К деревянным перекрытиям трубопроводы небольшого диаметра крепят скобами 5 (рис.31, в). На стенах трубопроводы закрепляют с помощью кронштейнов (рис.31, г), хомутов 6 (рис.31, д), крючков (рис.31, е), кронштейнов с подкосами 8 (рис.31, ж) и приварных скоб (рис.31, з). К колоннам трубопроводы крепят кронштейнами из швеллеров 9 или уголков (рис.31, и), которые болтами притягиваются к колонне. Трубы укладывают сверху на кронштейн или подвешивают к нему. На полу трубопроводы укладывают на опоры (рис.31, к, л), на которые устанавливаются элементы креплений.

Расстояние между креплениями выбирают в зависимости от материала труб и их диаметра.

Дата добавления: 2018-09-22 ; просмотров: 2050 ; Мы поможем в написании вашей работы!

ГОСТ Р 59501-2021 Инженерные сети зданий и сооружений внутренние. Монтаж и пусковая наладка систем отопления. Правила и контроль выполнения работ

Текст ГОСТ Р 59501-2021 Инженерные сети зданий и сооружений внутренние. Монтаж и пусковая наладка систем отопления. Правила и контроль выполнения работ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 59501 — 2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Инженерные сети зданий и сооружений внутренние

МОНТАЖ И ПУСКОВАЯ НАЛАДКА СИСТЕМ ОТОПЛЕНИЯ

Правила и контроль выполнения работ

Москва Стандартинформ 2021

Предисловие

1 РАЗРАБОТАН Союзом монтажников инженерных систем зданий и сооружений (Союз «ИСЗС-Монтаж»), Техническим комитетом по стандартизации ТК 400 «Производство работ в строи* тельстве. Типовые технологические и организационные процессы»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 400 «Производство работ в строитель* стве. Типовые технологические и организационные процессы»

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регули* рованию и метрологии от 18 мая 2021 г. N₽ 384-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

© Стацрартинформ. оформление. 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и рас* пространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Общие положения

5 Подготовительные и монтажные работы

6 Пусконаладочные работы

7 Пусковая наладка системы отопления

8 Комплексная наладка систем отопления

9 Контроль выполнения и оценка соответствия выполненных работ

Приложение А (справочное) Размеры отверстий и борозд для прокладки трубопроводов (воздухопроводов) в перекрытиях, стенах и перегородках зданий и сооружений

Приложение Б (обязательное) Форма акта освидетельствования скрытых работ

Приложение 8 (обязательное) Форма акта гидростатического или манометрического испытания на герметичность

Приложение Г (рекомендуемое) Форма акта индивидуального испытания оборудования

Приложение Д (рекомендуемое) Форма акта приемки систем отопления

Приложение Е (обязательное) Технологические операции, подлежащие контролю при выполнении работ по монтажу систем отопления

ГОСТ Р 59501—2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Инженерные сети зданий и сооружений внутренние МОНТАЖ И ПУСКОВАЯ НАЛАДКА СИСТЕМ ОТОПЛЕНИЯ Правила и контроль выполнения работ

Internal buildings and structures utilities. Mounting and adjusting of heating systems. Rules of carrying out and control of performance of works

Дата введения — 2021—06—01

1 Область применения

1.1 Настоящий стандарт распространяется на работы ло монтажу и пусковой наладке систем отопления при строительстве жилых и общественных зданий.

1.2 Настоящий стандарт устанавливает правила выполнения работ по монтажу систем водяного или парового отопления, осуществляющих подачу теплоносителя ло трубопроводам в отопительные приборы, их испытаниям, пусковой наладке и пуску в эксплуатацию в законченных строительством жилых и общественных зданиях.

2 Нормативные ссылки

8 настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.044 (ИСО 4589—84) Система стандартов безопасности труда. Пожаровзрывоопасмость веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.3.003 Система стандартов безопасности труда. Работы электросварочные. Требования безопасности

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры. напоромеры, тягомеры и тягоналороме-ры. Общие технические условия

ГОСТ 8357 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 7338 Пластины резиновые и резинотканевые. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8946 Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Угольники проходные. Основные размеры

ГОСТ 10330 Лен трепаный. Технические условия

ГОСТ 10528 Нивелиры. Общие технические условия

ГОСТ 12871 Хризотил. Общие технические условия

ГОСТ 15180 Прокладки плоские эластичные. Основные параметры и размеры

ГОСТ 16037 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 17375 (ИСО 3419—81) Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (R около 1.5 DN). Конструкция

ГОСТ 19537 Смазка пушечная. Технические условия

ГОСТ 22270 Системы отопления, вентиляции и кондиционирования. Термины и определения

ГОСТ 24054 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 25129 Грунтовка ГФ-021. Технические условия

ГОСТ 25136 Соединения трубопроводов. Методы испытаний на герметичность

ГОСТ 33259 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление до PN 250. Конструкция, размеры и общие технические требования

ГОСТ 34056—2017 Инженерные сети зданий и сооружений внутренние. Монтаж и пусконаладка испарительных и компрессорно-конденсаторных блоков бытовых систем кондиционирования. Общие технические требования

ГОСТ 34059—2017 Инженерные сети зданий и сооружений внутренние. Устройство систем отопления. горячего и холодного водоснабжения. Общие технические требования

ГОСТ Р 58513 Отвесы стальные строительные. Технические условия

ГОСТ Р 58514 Уровни строительные. Технические условия

СП 48.13330.2019 «СНиП 12-01-2004 Организация строительства»

СП 73.13330 «СНиП 3.05.01-85 Внутренние санитарно-технические системы зданий»

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по еьпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 22270. а также следующие термины с соответствующими определениями:

3.1 внутренняя санитарно-техническая система: Совокупность размещенных внутри здания систем отопления, теплопотребления. горячего и холодного водоснабжения, канализации, водостоков, вентиляции, кондиционирования воздуха, тепло- и холодоснабжения.

3.2 водяное отопление: Вид отопления помещений с помощью жидкого теплоносителя.

Примечание — В качестве теплоносителя может применяться вода игы антифриз на водной основе.

3.3 отметка чистого пола: Отметка поверхности пола с учетом отделки напольным покрытием.

3.4 отопление: Искусственное нагревание воздуха помещения для компенсации тепловых потерь и поддержания в помещении нормируемой температуры воздуха.

3.5 панельное отопление: Вид отопления, при котором тепло в отапливаемое помещение передается от нагреваемых поверхностей отопительных панелей, располагаемых в несущих стенах и перегородках.

3.6 паровое отопление: Вид отопления, при котором теплоносителем служит пар. поступающий в систему отопления от системы теплоснабжения.

3.7 пресс-соединение: Соединение трубопроводов с использованием пресс-фитинга.

3.8 пресс-фитинг: Элемент для создания неразъемного соединения трубопроводов в системах отопления, теплоснабжения и водоснабжения путем механической деформации содержащейся в нем пресс-муфты (npecc-гильзы. пресс-кольца).

Примечание — В качестве элемента системы может быть отвод переходник, тройник и т.п.

3.9 пробное давление: Избыточное давление, создаваемое для проведения гидравлического испытания трубопровода или отдельных его узлов на прочность и герметичность.

3.10 пусковая наладка (пусконаладка): Комплекс работ, выполняемый после завершения монтажа систем на этале ввода в эксплуатацию, в целях обеспечения соответствия работы оборудования и устройств систем параметрам, заданным в проектной документации.

3.11 рабочее давление: Наибольшее избыточное давление, возникающее при работе систем отопления, теплоснабжения и водоснабжения, без учета гидростатического давления среды.

3.12 рабочие параметры теплоносителя: Максимальная температура и наибольшее возможное давление воды в подающем трубопроводе с учетом работы насосных станций.

3.13 сетевая вода: Вода, непрерывно циркулирующая в тепловых сетях.

3.14 система отопления: Совокупность инженерных устройств, обеспечивающих подачу теплоносителя от системы теплоснабжения или от теплового пункта для искусственного нагревания помещения в холодный период года.

3.15 система теплоснабжения: Комплекс оборудования и устройств для производства теплоты и подачи ее в системы отопления зданий и сооружений.

3.16 система теплопотребления: Совокупность теплолотребляющих энергоустановок и соединительных трубопроводов, обеспечивающих отопление и горячее водоснабжение в зданиях и сооружениях.

3.17 тепловая сеть: Совокупность устройств, предназначенных для передачи и распределения теплоносителя к потребителям теплоты.

3.18 тепловой пункт: Комплекс оборудования, предназначенного для подачи теплоты из тепловой сети в системы теплопотребления.

Примечание — Тепловые пункты могут быть индивидуальными (ИТП) или центральными (ЦТП). Индивидуальные тепловые пункты обеспечивают подачу теплоты в присоединения систем теплопотребления одного здания или его части, а центральные — подачу теплоты в два или более зданий.

3.19 тепловой узел: Комплекс оборудования и приборов, устанавливаемый между тепловым пунктом и потребителями теплоты для контроля, регулировки и учета характеристик теплоносителя (температуры. объема и давления).

Примечание — Тепловой узел может быть выполнен по зависимой (одноступенчатой) или независимом (двухступенчатом, через теплообменник) схеме присоединения к потребителям теплоты.

3.20 теплоноситель: Рабочая среда в системах отопления.

3.21 условное избыточное давление Ру, МПа: Давление, соответствующее условиям эксплуатации систем отопления, теплоснабжения и водоснабжения при нормальной температуре рабочей среды.

4 Общие положения

4.1 Монтаж систем отопления следует осуществлять в соответствии с рабочей документацией (РД). проектом производства работ (ППР). настоящим стандартом и при соблюдении рекомендаций предприятий — изготовителей оборудования.

4.2 Подготовительный этап к монтажу систем отопления должен включать проверку: строительной готовности объекта, наличия зон для складирования труб, оборудования и материалов, а также помещений для размещения линейного персонала.

4.3 До начала монтажа систем отопления должны быть выполнены и документально оформлены общестроительные работы, обеспечивающие функционирование всех внутренних санитарно-технических систем (см. ГОСТ 34059—2017, пункт 4.3).

Примечание — Размеры отверстий и борозд для прокладки трубопроводов в перекрытиях, стенах и перегородках зданий и сооружений приведены в приложении А, если другие размеры не предусмотрены проектной документацией. Заделку отверстий в перекрытиях, стенах и перегородках после прокладки трубопроводов следует выполнять плотно, материалом по огнестойкости не ниже огнестойкости пересекаемой преграды.

4.4 При монтаже систем отопления и выполнении смежных общестроительных работ не должно быть повреждений пола. стен, потолка, а также конструкций и оборудования, установленных в здании в ходе выполненных ранее работ.

4.5 Монтаж систем отопления в сложных, уникальных и экспериментальных зданиях следует выполнять в соответствии с требованиями РД. ППР и раздела 5.

4.6 Изготовление и монтаж узлов, деталей систем отопления и трубопроводов к вентиляционным установкам с температурой воды свыше 388 К (115 °C) и паром с рабочим давлением более 0.07 МПа (0.7 кгс/см 2 ) следует выполнять по правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденным надзорными органами.

4.7 Контроль выполнения работ по монтажу и пусковой наладке систем отопления осуществляют в соответствии с требованиями, изложенными в разделах 5—7 и 9.

5 Подготовительные и монтажные работы

5.1 Подготовительные работы к монтажу трубопроводов систем отопления

5.1.1 Перед началом монтажа системы отопления необходимо выполнить входной контроль и приемку РД. технической документации, оборудования, комплектующих изделий и расходных материалов.

5.1.2 При входном контроле РД. технической документации и сопроводительной документации необходимо осуществлять проверку:

— наличия и комплектности РД (схем и чертежей со штампом «К производству работ») с учетом требований СП 48.13330.2019 (пункты 5.4.5.5);

• сопроводительной документации согласно ГОСТ 24297 на соответствие техническим условиям (ТУ) на поставку оборудования, комплектующих изделий и расходных материалов:

— соответствие поставляемого оборудования и комплектующих изделий (соединительные детали, фасонные соединительные части, тепло- и гидроизолирующие детали, др.) ТУ (паспортам) на поставку.

5.1.3 При входном контроле оборудования систем отопления, комплектующих изделий и расходных материалов следует проверить:

— документарно — соответствие оборудования систем отопления, комплектующих изделий и расходных материалов требованиям РД:

— визуально — внешний вид поставляемого оборудования систем отопления и комплектующих изделий (соединительные детали, фасонные соединительные части, тепло- и гидроизолирующие детали. ДР-)-

5.1.4 Приемку оборудования, комплектующих изделий и расходных материалов оформить в журнале учета и контроля качества получаемых деталей, материалов, конструкций и оборудования по СП 48.13330.2019 (приложение И) и сопроводительным документом передать в монтаж систем отопления. При наличии дефектов — принять решение о возможности использования или направить поставщику рекламацию.

Все результаты проверок по 5.1.2—5.1.4 должны быть записаны в журнале учета и контроля качества получаемых деталей, материалов, конструкций и оборудования по СП 48.13330.2019 (приложение И) и в журнале общих работ по (1. приложение 1].

5.2 Подготовительные работы и монтаж трубопроводов из стальных труб

5.2.1 При подготовке к монтажу трубопроводов из стальных труб следует предусмотреть изготовление узлов и деталей, обеспечивающих прокладку трубопроводов в соответствии с РД. Изготовление узлов и деталей следует выполнять в соответствии с ГОСТ 8946. ГОСТ 16037. ГОСТ 25136 в заводских условиях, а сборку трубных узлов и монтаж трубопроводов по СП 73.13330.

Допуски на изготовление не должны превышать значений, указанных а таблице 1.

Допуск (предельно» отклонение)

— от перпендикулярности торцов отрезанных труб

— от длины заготовки детали

± 2 мм — при длине до 1 м 11мм — на каждый последующий метр

Размеры заусенцев в отверстиях и на торцах отрезанных труб

Овальность груб в зоне гиба

Окончание таблицы 1

Допуск (предельное отклонение>

Число ниток с неполной или сорванной резьбой

Отклонение длины резьбы: короткой (не более 20 ниток) длинной (более 20 ниток)

Не более минус 10 % * 5 мм

5.2.2 Соединение стальных труб, а также деталей и узлов из них следует выполнять сваркой, на резьбе, на накидных гайках и фланцах (к арматуре и оборудованию), на лресс-соадинениях (за смет холодной механической деформации металла между пресс-фитингом и покрываемой им на глубину раструба трубой).

5.2.3 Сварку стальных труб следует выполнять любым способом с соблюдением требований ГОСТ 12.3.003.

5.2.4 Соединение стальных труб, а также их деталей и узлов диаметром условного прохода до 25 мм включительно на объекте строительства следует выполнять сваркой внахлест по ГОСТ 16037 (с раздачей одного конца трубы или безрезьбовой муфтой).

5.2.5 Оцинкованные трубы, узлы и детали следует соединять на резьбе с применением оцинкованных стальных соединительных частей или оцинкованных из ковкого чугуна (см. ГОСТ 6946), на накидных гайках и фланцах (см. ГОСТ 33259) или на пресс-фмтингах.

5.2.6 Применение сварных трубопроводов из оцинкованной стали не допускается.

5.2.7 Типы сварных соединений стальных трубопроводов, форма, конструктивные размеры сварного шва должны соответствовать требованиям ГОСТ 16037.

5.2.8 При сварке резьбовые поверхности и поверхности зеркала фланцев должны быть защищены от брызг и капель расплавленного металла негорючей тканью или конструкцией из негорючих материалов. Для резьбовых соединений стальных труб следует применять цилиндрическую трубную резьбу по ГОСТ 6357 (класс точности В) накаткой на легких трубах и нарезкой резьбы на обыкновенных и усиленных трубах.

При изготовлении резьбы накаткой на трубе допускается уменьшение ее внутреннего диаметра до 10 % по всей длине резьбы.

5.2.9 При сборке узлов резьбовые соединения должны быть уплотнены.

Для резьбовых соединений при температуре теплоносителя в трубах до 378 К (105 °C) включительно в качестве уплотнителя следует применять ленту из фторопластового уплотнительного материала (ленту ФУМ) или льняную прядь (ГОСТ 10330). пропитанную свинцовым суриком или белилами, замешанными на олифе, или специальными уплотняющими пастами-герметиками.

Для резьбовых соединений при температуре теплоносителя в трубах свыше 378 К (105 *С) и для конденсационных линий в качестве уплотнителя следует применять ленту ФУМ или волокно хризотила по ГОСТ 12871 вместе с льняной прядью, пропитанные графитом, замешанным на олифе. Ленту ФУМ и льняную прядь следует накладывать ровным слоем по ходу резьбы, не допуская выступания внутрь и наружу трубы.

Для фланцевых соединений при температуре теплоносителя в трубах не более 423 К (150 *С) в качестве уплотнителя следует применять прокладки толщиной 2—3 мм из паронита или фторопласта-4 по ГОСТ 15180. а при температуре не более 403 К (130 ‘С) — прокладки из термостойкой резины по ГОСТ 7338.

5.2.10 Фланцы с трубой соединяют сваркой. Отклонение от перпендикулярности фланца, приваренного к трубе, по отношению к оси трубы допускается до 1 % наружного диаметра фланца, но не более 2 мм.

Примечание — Допускается сварка стальных не оцинкованных фланцев с оцинкованными трубами при условии обработки антикоррозийным покрытием сварных швов и мест обгорания цинкового покрытия снаружи и внутри (со стороны фланца) трубы.

Поверхность фланцев должна быть гладкой и без заусенцев. Головки болтов следует располагать с одной стороны соединения.

На вертикальных участках трубопроводов гайки необходимо располагать снизу.

Концы болтов не должны выступать из гаек более чем на 0.5 диаметра болта или три шага резьбы. Конец трубы, включая шов приварки фланца к трубе, не должен выступать за зеркало фланца. Прокладки во фланцевых соединениях не должны перекрывать болтовых отверстий.

Установка между фланцами нескольких или скошенных прокладок не допускается.

5.2.11 При изготовлении пресс-соединения следует выполнить визуальный контроль концов труб, которые должны быть чистыми, не иметь царапин и бороздок по всей длине или по всей длине вставки. При использовании труб с синтетическим покрытием, выполненным на предприятии-изготовителе, поверхность труб при снятии этого покрытия не должна быть повреждена.

5.2.12 Повороты трубопроводов в системах отопления следует выполнять путем изгиба труб или применения бесшовных приварных отводов из углеродистой стали по ГОСТ 17375.

Радиус гиба труб должен быть:

— с условным проходом до 40 мм включительно — не менее 2.5 наружного диаметра трубы;

— с условным проходом 50 мм и более — не менее 3.5 наружного диаметра трубы.

Подварка сварного шва на изогнутых участках труб в нагревательных элементах панельного отопления не допускается.

5.2.13 Повороты трубопроводов в системах отопления следует выполнять путем установки проходных угольников по ГОСТ 8946. отводов или изгиба труб.

Оцинкованные трубы следует гнуть только а холодном состоянии.

Для труб диаметром 100 мм и более допускается применение гнутых и сварных отводов. Минимальный радиус этих отводов должен быть не менее полуторного условного прохода трубы.

Сварной шов при гибе труб следует располагать с наружной стороны трубной заготовки, при этом плоскость шва должна быть под углом не менее 45° к плоскости гиба.

5.2.14 Отклонения линейных размеров собранных узлов не должны превышать ± 3 мм при длине до 1 м и ± 1 мм на каждый последующий метр.

5.2.15 Отверстия в трубах диаметром до 40 мм для приварки патрубков необходимо выполнять путем сверления, фрезерования или вырубки на прессе.

Диаметр отверстия должен быть равен внутреннему диаметру патрубка с допускаемым отклонением не более 1 мм в сторону увеличения.

5.2.16 Наружная поверхность узлов и деталей из неоцинкованных труб, за исключением резьбовых соединений и поверхности зеркала фланца, должна быть покрыта грунтовкой по ГОСТ 25129. а резьбовая поверхность узлов и деталей — антикоррозионной смазкой по ГОСТ 19537.

5.2.17 При визуальном контроле сварных соединений следует убедиться, что в сварном шве отсутствуют трещины, раковины, поры, подрезы, не заваренные кратеры, а также пережоги и подтеки наплавленного металла.

5.3 Подготовка и монтаж трубопроводов из гибких подводок

5.3.1 При подготовке к монтажу трубопроводов из гибких подводок необходимо осмотреть подводку на предмет целостности крепления (обжатия) концевой арматуры, наличия прокладки, повреждения резьбы, оплетки и других дефектов, возникших при хранении и транспортировании.

5.3.2 Монтаж гибких подводок следует выполнять с соблюдением следующих требований:

• гибкие подводки следует устанавливать с радиусом изгиба, превышающим внешний диаметр не менее чем в пять-шесть раз (или по указаниям в инструкции предприятия-изготовителя);

— гибкие подводки не должны быть натянутыми или скрученными при установке и после окончания установки:

— не допускается прикладывать избыточное усилие при затяжке наконечника и накидных гаек.

Примечание — При затяжке наконечника существует опасность повреждения уплотнения. Величину момента затяжки указывают в паспорте изделия.

— необходимо обеспечить свободный доступ к узлам с гибкой подводкой для выполнения осмотра;

— при монтаже концевых фитингов (накидных гаек) подводки уплотнение гайки следует осуществлять только штатной уплотнительной прокладкой (не следует применять сантехнический лек и другие уплотнители, способные расширяться во влажной среде, а при монтаже штуцеров необходимо следить за толщиной намотки уплотнительной ленты, при этом диаметр намотки не должен превышать внутренний диаметр гайки);

— не допускается установка подводки в натянутом состоянии;

— не допускается эксплуатация подводки при отрицательных температурах и вблизи открытого огня.

5.3.3 Конструктивные особенности гибких подводок требуют выполнения следующих регламентных мероприятий при эксплуатации:

— выполнять осмотр гибкой подводки и проверять герметичность крепления концевой арматуры через каждые шесть месяцев:

— шланги гибкой подводки следует заменять через каждые три года.

5.3.4 При монтаже гибких подводок предпочтение следует отдавать гибким сильфонным подводкам. обладающим по сравнению с другими гибкими подводками более высокими эксплуатационными характеристиками (срок службы, пожароустойчивость. максимальные значения температуры и давления).

5.4 Подготовительные работы и монтаж полимерных и металлопластиковых трубопроводов

5.4.1 Подготовка к монтажу трубопроводов из полимерных труб (изготовленных из полипропилена или сшитого полиэтилена), а также из металлопластиковых труб включает следующие этапы:

■ трубу размечают измерительной линейкой по ГОСТ 427. нарезают на отрезки заданной в РД длины:

— маркером отмечают глубину вхождения трубы в фитинг;

• соединяемые торцы очищают от заусениц (срезы должны быть гладкими, без зазубрин).

8 зависимости от материала труб, вида соединений и соединительных фитингов используют следующие способы монтажа:

* монтаж полимерных труб (из полипропилена или сшитого полиэтилена) на пуш-фитинги (см. 5.4.2);

— монтаж полимерных труб (из полипропилена или сшитого полиэтилена) на пресс-фитинги (см. 5.4.3);

— монтаж полимерных труб (из полипропилена или сшитого полиэтилена) плавлением с использованием соединительной муфты (см. 5.4.4);

— монтаж полимерных труб (из полипропилена или сшитого полиэтилена) на клею (см. 5.4.5);

— монтаж труб из полипропилена методом сварки (см. 5.4.6);

— монтаж металлопластиковых труб на обжимных фитингах (см. 5.4.7);

— монтаж металлопластиковых труб на компрессионных фитингах (см. 5.4.8).

5.4.2 Монтаж полимерных труб (из полипропилена или сшитого полиэтилена) на пуш-фитинги следует выполнять в следующей последовательности:

— подготовку трубы к монтажу выполняют по 5.4.1. используя для нарезания специальные ножницы или ножовку по металлу;

— проводят калибровку торца трубы специальным инструментом («калибратором»), который снимает слой материала трубы до тех пор, пока не получится ровная фаска на внутренней и внешней сторонах трубы (пыль и остатки стружки тщательно удаляют);

— пуш-фитинг надевают на подготовленный торец трубы до упора (контроль проводят через окошки в корпусе пуш-фитинга).

Примечание — Если труба не вошла до упора, необходимо разобрать конструкцию и доработать фаски на конце трубы. Демонтаж фитинга проводят путем раскрытия пуш-фитинга и отсоединения грубы.

5.4.3 Монтаж полимерных труб (из полипропилена или сшитого полиэтилена) на пресс-фитинги следует выполнять в следующей последовательности:

— подготовку трубы к монтажу выполняют по 5.4.1, после чего надевают на нее напрессовочную гильзу;

— торец трубы расширяют с помощью специального инструмента — экспандера;

— расширенный торец надевают на ниппель фитинга;

— место монтажа фиксируют напрессовкой гильзы.

5.4.4 Монтаж полимерных труб (из полипропилена или сшитого полиэтилена) возможно осуществлять оплавлением концов стыкуемых труб в специальной муфте, в которую встроена спираль из провода с высоким сопротивлением. Для этого концы стыкуемых труб плотной посадкой вставляют в муфту, спираль подключают к источнику электроэнергии и проводят сплавление материала сварочной муфты с материалом стенок труб в месте нахождения спирали.

5.4.5 Монтаж полимерных труб (из полипропилена или сшитого полиэтилена) на клею следует выполнять в следующей последовательности:

— подготовку трубы к склеиванию выполняют по 5.4.1;

• трубу в эоне предполагаемого контакта и внутреннюю поверхность фитинга обезжиривают;

— на обезжиренные участки наносят клей (необходимо, чтобы клей распределился равномерно).

Примечание — Применяют обезжиривающую жидкость и клей, рекомендуемые предприятием — изготовителем полимерных труб:

• трубу вставляют в фитинг, поворачивают на половину оборота и удерживают в течение 15—20 с.

5.4.6 Монтаж труб из полипропилена методом сварки следует выполнять в следующей последовательности:

— подготовку трубы к сварке выполняют по 5.4.1:

— проводят калибровку торца трубы специальным инструментом («калибратором»), снимающим наружный слой;

— отрезок трубы надевают на насадку сварочного паяльника с одной стороны, на противоположную сторону насадки надевают фитинг (муфту, уголок, тройник);

— разогретые паяльником трубу и фитинг снимают с насадок через время, определяемое инструкцией предприятия-изготовителя для данного диаметра трубы, и для обеспечения сварочного шва соединяют с небольшим усилием по заранее сделанным отметкам.

5.4.7 Монтаж металлопластиковых труб на обжимных фитингах следует выполнять в следующей последовательности:

— подготовку трубы к монтажу выполняют по 5.4.1. в месте выполнения монтажа обеспечивают отсутствие пыли и грязи;

— снимают фаску со среза;

— проводят калибровку торца трубы специальным инструментом («калибратором»), снимающим внутреннюю фаску;

— устанавливают вставку фитинга внутрь штуцера с резиновым уплотнительным кольцом;

— выполняют установку диэлектрической прокладки в местах соприкосновения труб с металлическими деталями;

— фитинг обжимают пресс-инструментом.

5.4.8 Монтаж металлопластиковых труб на компрессионных фитингах следует выполнять в следующей последовательности:

— подготовку трубы к монтажу выполняют по 5.4.1. обеспечивают в месте выполнения монтажа отсутствие пыли и грязи;

• снимают фаску со среза;

— проводят калибровку торца трубы специальным инструментом («калибратором»), снимающим внутреннюю фаску;

• выполняют установку накидной гайки и разрезного кольца на трубу;

— для монтажа фитингов трубу насаживают на штуцер до упора, рукой закручивают гайку (если гайка идет трудно, поправляют резьбу);

• затягивают гайку гаечным ключом, чтобы остались только две риски резьбы (при работе избегают перетягивания накидной гайки во избежание течи соединения).

5.5 Комплектация и подготовка к установке санитарно-технического оборудования, отопительных приборов, узлов и деталей трубопроводов

5.5.1 При подготовке к установке отопительных приборов, узлов и деталей трубопроводов следует проверить следующее:

• узлы и детали трубопроводов, поставляемые на объекты в контейнерах или пакетах, имеют сопроводительную документацию, а к каждому контейнеру и пакету прикреплена табличка с маркировкой упакованных узлов;

• арматура, приборы автоматики, контрольно-измерительные приборы, соединительные части, средства крепления, прокладки, болты, гайки, шайбы и т.п., не установленные на деталях и в узлах санитарно-технического оборудования, упакованы отдельно с указанием обозначения или наименования этих изделий в маркировке контейнера.

5.5.2 Водоподогреватели, калориферы, насосы, центральные и индивидуальные тепловые пункты. водомерные узлы должны быть поставлены на строящиеся объекты транспортабельными монтаж-но-комплектными блоками со средствами крепления, трубной обвязкой, с запорной арматурой, прокладками. болтами, гайками и шайбами.

5.5.3 Секции чугунных радиаторов следует собирать в единую конструкцию на ниппелях с применением уплотняющих прокладок:

■ из термостойкой резины толщиной 1.5 мм при температуре теплоносителя до 403 К (130 °C) по ГОСТ 7338:

— из паронита толщиной 1—2 мм при температуре теплоносителя до 423 К (150 *С) лоГОСТ 15180.

5.5.4 Соединение оцинкованных и не оцинкованных стальных труб при монтаже следует выполнять в соответствии с 5.2.2.

Разъемные соединения на трубопроводах следует выполнять возле арматуры и в местах, где это необходимо по условиям сборки трубопроводов. Разборное разъемное соединение возле арматуры должно обеспечивать возможность замены арматуры.

Разъемные соединения трубопроводов, а также арматуру для ревизии и прочистки следует располагать в местах, доступных для обслуживания, в соответствии с РД.

5.5.5 Вертикальные трубопроводы не должны отклоняться от вертикали более чем на 2 мм на 1 м длины. Контроль отклонений следует вести инструментально, например с помощью отвеса по ГОСТ Р 58513 и измерительной линейки по ГОСТ 427 или другими измерительными средствами.

5.5.6 Неизолированные трубопроводы систем отопления не должны примыкать к поверхности строительных конструкций.

Расстояние от поверхности штукатурки или облицовки до оси неизолированных трубопроводов следует определять из условий:

— для диаметра условного прохода до 32 мм включительно при открытой прокладке расстояние должно составлять от 35 до 55 мм;

• для диаметров от 40 до 50 мм расстояние должно составлять от 50 до 60 мм:

— при диаметрах более 50 мм расстояние должно приниматься по РД.

Расстояние от трубопроводов, отопительных приборов и калориферов с температурой теплоносителя свыше 378 К (105 *С) до конструкций зданий и сооружений из горючих (сгораемых) материалов в соответствии с ГОСТ 12.1.044 должно быть не менее 100 мм.

5.5.7 Средства крепления не следует располагать в местах соединения трубопроводов.

Заделка креплений с помощью деревянных пробок, а также приварка трубопроводов к средствам крепления не допускаются.

Расстояние между средствами крепления стальных трубопроводов на горизонтальных участках следует определять по таблице 2. если нет других указаний в проектной документации.

Источник https://studopedia.net/8_36137_shema-operatsionnogo-kontrolya-kachestva-montazha-sistemi-vnutrennego-otopleniya.html

Источник https://el-montage.ru/kontrol-kachestva-rabot-po-montazhu-sistem-otopleniya/

Источник https://allgosts.ru/91/140/gost_r_59501-2021