Нержавеющая сталь — это сложнолегированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах. Главная особенность — содержание хрома не менее 10,5%, который образует на поверхности защитную оксидную пленку. Нержавеющие стали занимают особое место среди конструкционных материалов благодаря сочетанию коррозионной стойкости и механических свойств. Их обработка требует особого подхода из-за специфических характеристик.

| Характеристика | Значение |

| Минимальное содержание Cr | 10,5-12% |

| Плотность | 7,7-8,0 г/см³ |

| Температура плавления | 1400-1450°C |

Назначение

| Тип | Применение | Примеры марок |

| Пищевая | Оборудование для пищепрома | AISI 304, AISI 316 |

| Жаростойкая | Печные конструкции | AISI 309, AISI 310 |

Преимущества нержавеющей стали

- Коррозионная стойкость

- В 200 раз выше чем у углеродистых сталей

- Долговечность

- Гигиеничность

- Не поддерживает рост бактерий

Интересные факты

- Первая нержавеющая сталь создана в 1913 году Гарри Бреарли

- Эйфелева башня покрыта нержавеющей сталью с 1986 года

- В мире производится ~50 млн тонн нержавейки ежегодно

Классификация нержавеющих сталей по обрабатываемости

| Тип стали | Марки | Коэффициент обрабатываемости | Основные сложности |

| Аустенитные | AISI 304, 316 | 0.4-0.6 | Наклеп, вязкость |

| Ферритные | AISI 430 | 0.7-0.8 | Абразивный износ |

| Мартенситные | AISI 410, 420 | 0.5-0.7 | Высокая твердость |

| Дуплексные | 2205, 2507 | 0.3-0.5 | Комбинированные проблемы |

Основные отличия от обработки углеродистых сталей

Основные различия в свойствах материалов

| Характеристика | Углеродистая сталь (Ст45) | Нержавеющая сталь (AISI 304) |

| Теплопроводность, Вт/(м·К) | 50-54 | 15-20 |

| Склонность к наклепу | Умеренная | Высокая |

| Предел прочности, МПа | 600-800 | 500-700 |

| Содержание легирующих элементов | До 2% | 12-30% |

Различия в режимах резания

Скорости резания

| Операция | Углеродистая сталь (м/мин) | Нержавеющая сталь (м/мин) | Разница |

| Черновая обработка | 120-200 | 50-80 | В 2-2.5 раза ниже |

| Чистовая обработка | 200-300 | 80-120 | В 2-3 раза ниже |

Особенности инструмента

Материалы режущей части

- Для углеродистых сталей:

- Твердые сплавы P10-P30

- Покрытия TiN, TiCN

- Для нержавеющих сталей:

- Твердые сплавы M10-M40

- Покрытия TiAlN, AlCrN

Геометрия инструмента

| Параметр | Углеродистая сталь | Нержавеющая сталь |

| Передний угол | 10-15° | 6-12° |

| Радиус при вершине | 0.8-1.2 мм | 0.4-0.8 мм |

Системы охлаждения

- Углеродистые стали:

- Стандартные эмульсии 5-7%

- Умеренное давление подачи

- Нержавеющие стали:

- Специальные СОЖ с противозадирными добавками

- Высокое давление (до 70 бар)

- Обязательное охлаждение

Качество обработки

| Параметр | Углеродистая сталь | Нержавеющая сталь |

| Шероховатость Ra, мкм | 0.4-1.6 | 0.8-3.2 |

| Точность, IT | 7-8 | 8-9 |

Экономические показатели

- Стойкость инструмента для нержавейки в 2-3 раза ниже

- Энергозатраты на обработку выше на 30-50%

- Время обработки увеличивается в 1.5-2 раза

Практические рекомендации

- Для нержавейки обязательно использовать острый инструмент

- Избегать остановок инструмента врезании

- Применять плавные изменения режимов резания

- Увеличивать частоту контроля инструмента

Физико-механические различия

- Высокая прочность при повышенных температурах

- Склонность к наклепу (особенно аустенитные)

- Низкая теплопроводность (в 2-3 раза ниже чем у углеродистых сталей)

- Высокий коэффициент теплового расширения

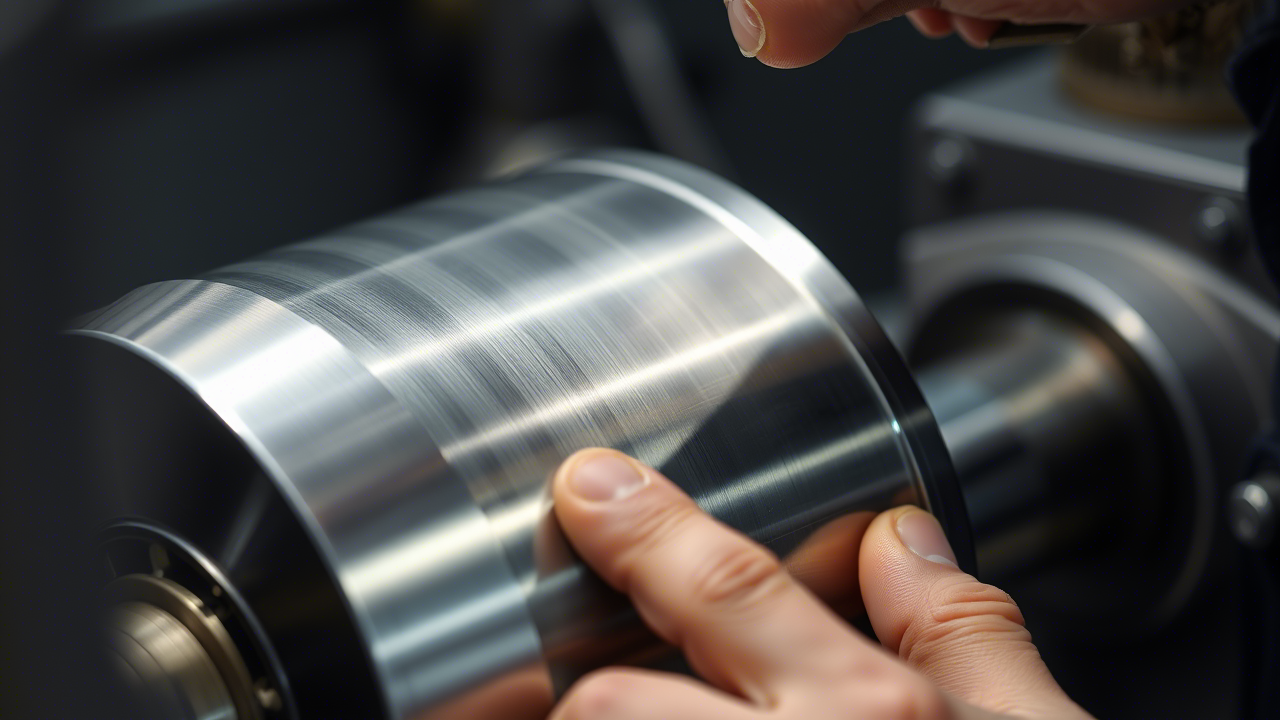

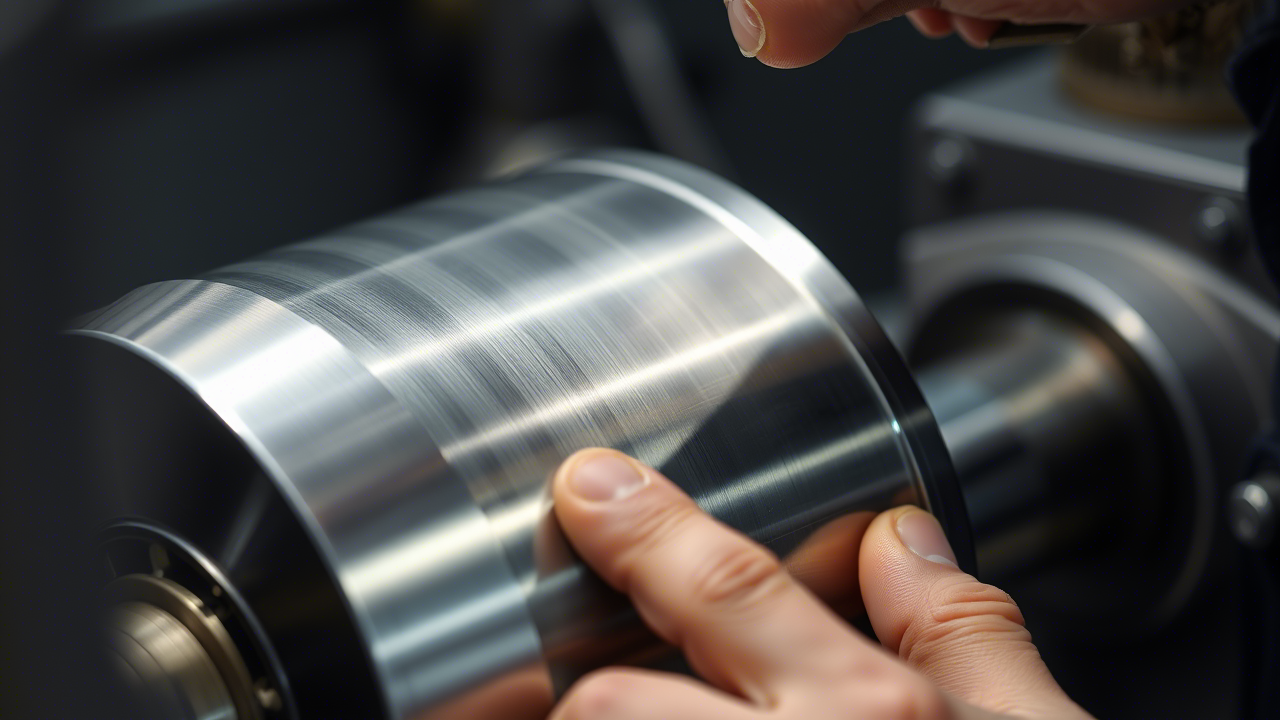

Особенности процесса резания

- Высокие удельные усилия резания

- Концентрация тепла в зоне резания

- Образование стойкой стружки

- Активное образование нароста

Основные технологические сложности

Особенности резания

- Высокая прочность при повышенных температурах

- Склонность к наклепу (особенно аустенитные стали)

- Низкая теплопроводность (в 2-3 раза ниже углеродистых сталей)

- Образование стойкой стружки

Износ инструмента

| Тип износа | Причина | Методы борьбы |

| Кратерный | Высокие температуры | Термостойкие покрытия |

| Абразивный | Твердые карбиды в структуре | Износостойкие материалы |

Выбор инструмента для нержавеющих сталей

| Параметр | Для углеродистых сталей | Для нержавеющих сталей |

| Материал инструмента | Твердые сплавы P, M | Твердые сплавы M, S, специальные марки |

| Геометрия | Стандартные углы | Упрочненная геометрия, положительные углы |

| Покрытия | TiN, TiCN | TiAlN, AlCrN, специальные многослойные |

Материалы инструмента

- Твердые сплавы:

- Марки M (P20-P40) — для большинства операций

- Специальные марки с добавками TaC, NbC

- Покрытия:

- TiAlN — универсальное решение

- AlCrN — для тяжелых режимов

Геометрия резца

| Параметр | Значение | Обоснование |

| Передний угол | 6-12° | Обеспечение прочности кромки |

| Радиус при вершине | 0.4-0.8 мм | Оптимальное теплоотведение |

Оптимальные режимы резания

Скорости резания для разных групп

| Тип стали | Скорость (м/мин) | Примечания |

| Аустенитные | 50-120 | Зависит от содержания Ni |

| Ферритные | 80-150 | Менее вязкие |

| Мартенситные | 60-110 | Требуют стабильного резания |

Рекомендации по подачам

- Черновая обработка: 0.15-0.3 мм/об

- Чистовая обработка: 0.05-0.15 мм/об

- Особо точная обработка: 0.02-0.05 мм/об

Системы охлаждения и смазки

- Высокопроизводительные эмульсии с противозадирными добавками

- Минеральные масла для чистовых операций

- Высокое давление (до 70 бар) для аустенитных сталей

- Криогенное охлаждение для особо сложных случаев

Особенности стружкообразования

| Тип стали | Характер стружки | Методы управления |

| Аустенитные | Длинная, вязкая | Стружколоматели, высокие подачи |

| Ферритные | Короткая, ломанная | Стандартные подходы |

| Дуплексные | Комбинированная | Специальные геометрии инструмента |

Обеспечение качества поверхности

Контроль качества

| Параметр | Метод контроля | Допустимые значения |

| Шероховатость | Профилометрия | Ra 0.8-3.2 мкм |

| Наклеп | Твердомер | +20% от исходной |

Основные дефекты

- Наклеп поверхностного слоя

- Термические изменения структуры

- Остаточные напряжения

Методы улучшения

- Оптимизация геометрии инструмента

- Применение виброгасящих систем

- Использование финишных операций (притирка, полировка)

Практические рекомендации

- Применяйте плавные переходы в углах

- Регулярно проверяйте состояние инструмента

Для аустенитных сталей

- Избегать малых подач (вызывают наклеп)

- Использовать острый инструмент

- Обеспечивать эффективный отвод тепла

Для мартенситных сталей

- Контролировать состояние режущей кромки

- Применять жесткую систему СПИД

- Использовать износостойкие покрытия

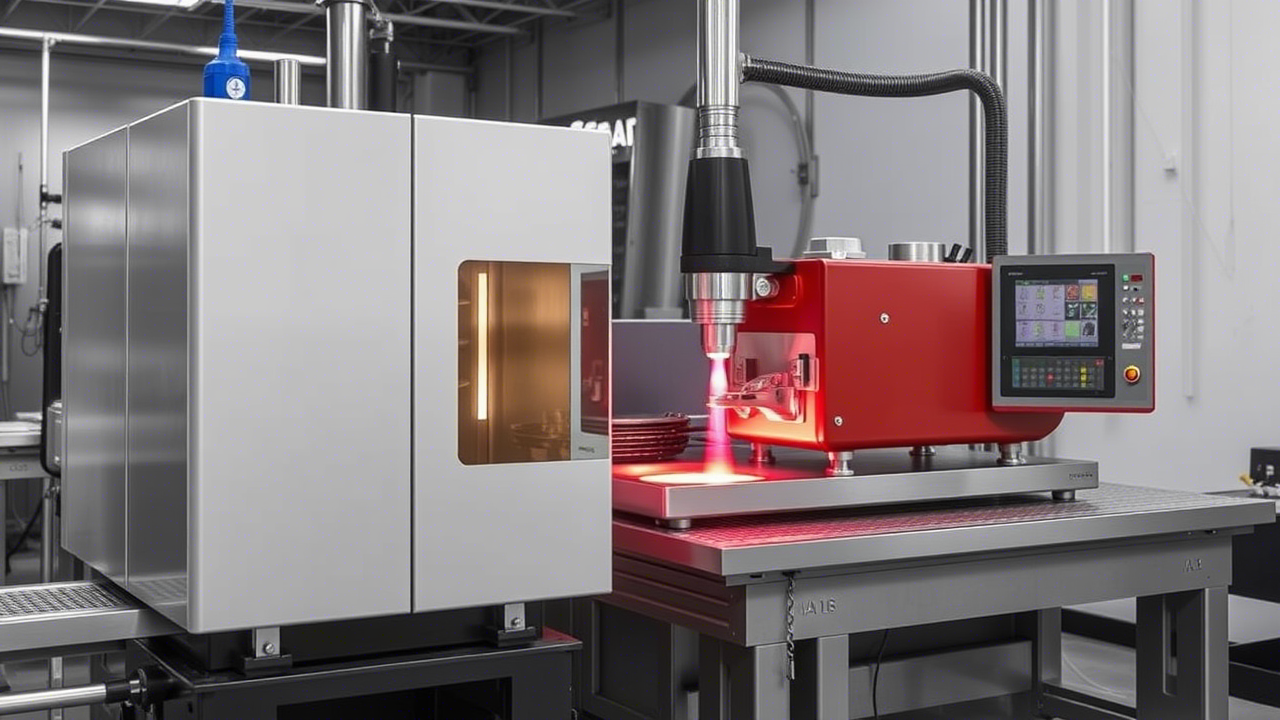

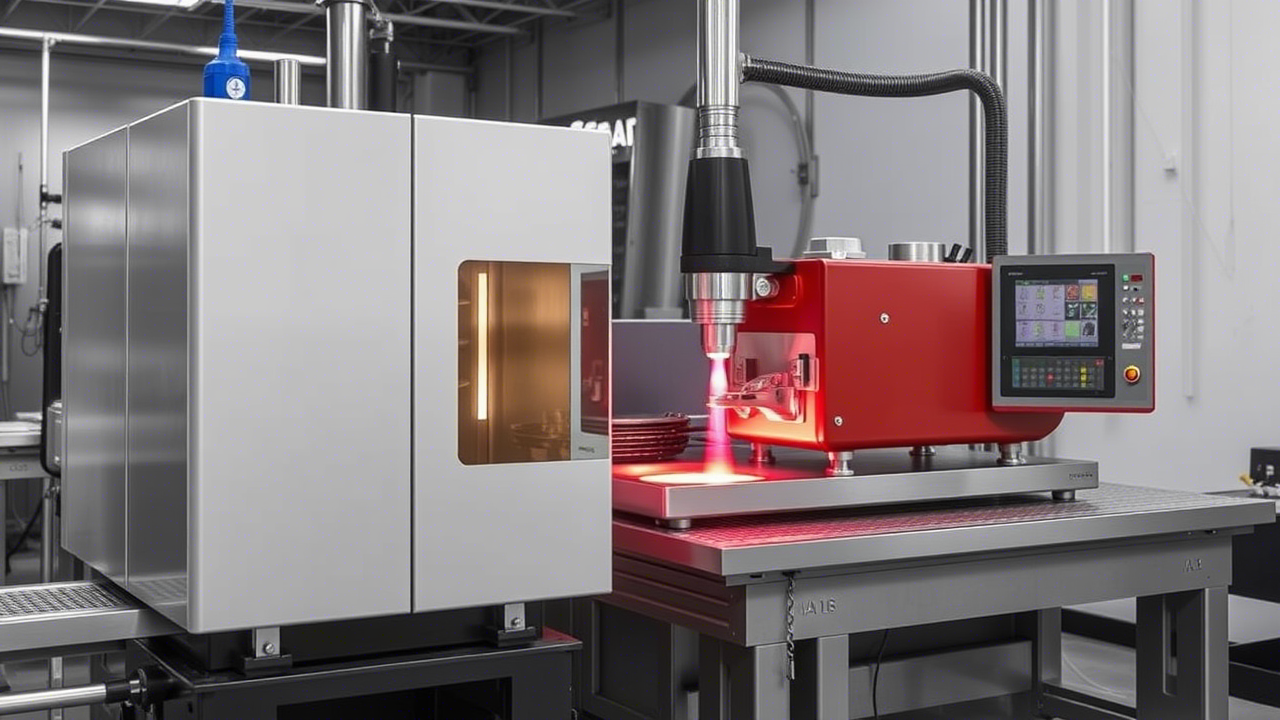

Перспективные технологии обработки

- Высокоскоростное резание (HSM)

- Обработка с ультразвуковым наложением

- Использование наноструктурированных инструментов

- Адаптивные системы управления процессом

Токарная обработка нержавеющих сталей требует глубокого понимания их специфических свойств и тщательного подбора технологических параметров. Правильный выбор инструмента, режимов резания и системы охлаждения позволяет добиться высокой производительности и качества обработки этих сложных материалов.

Понравилась статья? Поделиться с друзьями: