СП 399.1325800.2018 (30.05.2022) СИСТЕМЫ ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ НАРУЖНЫЕ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ. ПРАВИЛА ПРОЕКТИРОВАНИЯ И МОНТАЖА

4 УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 30 ноября 2018 г. N 780/пр и введен в действие с 31 мая 2019 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте разработчика (Минстрой России) в сети Интернет

Настоящий свод правил разработан в соответствии с Федеральным законом от 30 декабря 2009 г. N 384 «Технический регламент о безопасности зданий и сооружений».

Свод правил содержит требования к проектированию и строительству трубопроводов и сооружений на наружных сетях водоснабжения и водоотведения из полимерных материалов, включая использование полимерных материалов при реконструкции (ремонте) существующих трубопроводов, для обеспечения требований к наружным системам водоснабжения и канализации, установленных СП 31.13330.2012 «Водоснабжение. Наружные сети и сооружения» и СП 32.13330.2012 «Канализация. Наружные сети и сооружения».

Настоящий свод правил разработан авторским коллективом Общества с ограниченной ответственностью «Группа ПОЛИПЛАСТИК» (руководитель организации — канд. техн. наук М.И. Гориловский; руководитель разработки — канд. техн. наук Е.И. Зайцева; исполнители — И.П. Сафронова, канд. техн. наук И.А. Аверкеев, канд. техн. наук В.К. Семенов, Н.В. Прокопьев).

1 Область применения

1.1 Настоящий свод правил устанавливает требования к проектированию, строительству (в том числе реконструкции или ремонту) наружных сетей холодного водоснабжения, водоотведения (в том числе дренажных сетей) с использованием труб, соединительных деталей, колодцев и емкостей, изготовленных из полиэтилена, блок-сополимера пропилена, непластифицированного поливинилхлорида, а также ориентированного непластифицированного поливинилхлорида.

1.2 Настоящий свод правил распространяется на напорные и безнапорные трубопроводы:

— при открытой прокладке;

— бестраншейной прокладке, в том числе методами горизонтально-направленного бурения (ГНБ);

— реконструкции трубопроводов методом протяжки внутри них новых полимерных трубопроводов;

— прокладке в особых природно-климатических условиях, включая просадочные, многолетнемерзлые, подрабатываемые территории, площадки с сейсмичностью свыше 6 баллов и т.п.

1.3 Свод правил не распространяется:

— на сети горячего водоснабжения;

— сети производственной канализации, транспортирующие агрессивные к полимерам сточные воды;

— сети водоснабжения и водоотведения с использованием труб из хлорированного поливинилхлорида; полибутена, полипропилена гомополимера и рандом сополимера;

— на трубопроводы технических устройств, относящихся к опасным производственным объектам в составе сетей водоснабжения или канализации.

2 Нормативные ссылки

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 286-82 Трубы керамические канализационные. Технические условия

ГОСТ 8032-84 (СТ СЭВ 3961-83) Предпочтительные числа и ряды предпочтительных чисел

ГОСТ 8696-74 Трубы стальные электросварные со спиральным швом общего назначения. Технические условия

ГОСТ 9583-75 Трубы чугунные напорные, изготовленные методами центробежного и полунепрерывного литья. Технические условия

ГОСТ 10704-91 Трубы стальные электросварные прямошовные. Сортамент

ГОСТ 12586.0-83 Трубы железобетонные напорные виброгидропрессованные. Технические условия

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 18599-2001 Трубы напорные из полиэтилена. Технические условия

ГОСТ 24105-80 (СТ СЭВ 884-78) Изделия из пластмасс. Термины и определения дефектов

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 25100-2011 Грунты. Классификация

ГОСТ 32413-2013 Трубы и фасонные части из непластифицированного поливинилхлорида для систем наружной канализации. Технические условия

ГОСТ 32415-2013 Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия

ГОСТ 32972-2014 Колодцы полимерные канализационные. Технические условия

ГОСТ ИСО 4065-2005 Трубы из термопластов. Таблица универсальных толщин стенок

ГОСТ ИСО 12162-2006 Материалы термопластичные для напорных труб и соединительных деталей. Классификация и обозначение. Коэффициент запаса прочности

ГОСТ EN 13705-2015 Сварка термопластов. Оборудование для сварки нагретым газом и экструзионной сварки

ГОСТ Р 51613-2000 Трубы напорные из непластифицированного поливинилхлорида. Технические условия

ГОСТ Р 52779-2007 (ИСО 8085-2:2001, ИСО 8085-3:2001) Детали соединительные из полиэтилена для газопроводов. Общие технические условия

ГОСТ Р 54475-2011 Трубы полимерные со структурированной стенкой и фасонные части к ним для систем наружной канализации. Технические условия

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

ГОСТ Р 55276-2012 (ИСО 21307:2011) Трубы и фитинги пластмассовые. Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем

ГОСТ Р 56155-2014 Сварка термопластов. Экструзионная сварка труб, деталей трубопроводов и листов

ГОСТ Р 56290-2014 Системы газораспределительные. Требования к сетям газораспределения. Часть 3. Реконструкция

ГОСТ Р 56927-2016 Трубы из ориентированного непластифицированного поливинилхлорида для водоснабжения. Технические условия

ГОСТ Р ИСО 3126-2007 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

ГОСТ Р ИСО 12176-1-2011 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 1. Сварка нагретым инструментом встык

ГОСТ Р ИСО 12176-2-2011 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 2. Сварка с закладными нагревателями

ГОСТ Р ИСО 12176-3-2014 Трубы и фитинги пластмассовые. Оборудование для сварки полиэтиленовых систем. Часть 3. Идентификация оператора

СП 14.13330.2018 «СНиП II-7-81* Строительство в сейсмических районах»

СП 18.13330.2011 «СНиП II-89-80* Генеральные планы промышленных предприятий» (с изменением N 1)

СП 21.13330.2012 «СНиП 2.01.09-91 Здания и сооружения на подрабатываемых территориях и просадочных грунтах» (с изменением N 1)

СП 22.13330.2016 «СНиП 2.02.01-83* Основания зданий и сооружений»

СП 25.13330.2012 «СНиП 2.02.04-88 Основания и фундаменты на вечномерзлых грунтах» (с изменением N 1)

СП 31.13330.2012 «СНиП 2.04.02-84* Водоснабжение. Наружные сети и сооружения» (с изменениями N 1, N 2)

СП 32.13330.2012 «СНиП 2.04.03-85 Канализация. Наружные сети и сооружения» (с изменением N 1)

СП 42.13330.2016 «СНиП 2.07.01-89* Градостроительство. Планировка и застройка городских и сельских поселений»

СП 45.13330.2017 «СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты»

СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства» (с изменением N 1)

СП 61.13330.2012 «СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов» (с изменением N 1)

СП 100.13330.2016 «СНиП 2.06.03-85 Мелиоративные системы и сооружения»

СП 119.13330.2012 «СНиП 32-01-95 Железные дороги колеи 1520 мм» (с изменением N 1)

СП 129.13330.2011 «СНиП 3.05.04-85* Наружные сети и сооружения водоснабжения и канализации»

СП 131.13330.2012 «Строительная климатология» (с изменением N 2)

СП 248.1325800.2016 Сооружения подземные. Правила проектирования

СП 249.1325800.2016 Коммуникации подземные. Проектирование и строительство закрытым и открытым способами

СП 272.1325800.2016 Системы водоотведения городские и поселковые. Правила обследования

СП 341.1325800.2017 Подземные инженерные коммуникации. Прокладка горизонтальным направленным бурением

Примечание — При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования — на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины, определения и сокращения

3.1 Термины и определения

В настоящем своде правил применены следующие термины с соответствующими определениями:

коэффициент запаса прочности (для расчета трубопровода) C: Общий коэффициент со значением больше 1, который учитывает условия эксплуатации, в том числе и свойства элементов трубопровода, не учтенные при определении нижнего доверительного предела.

[ГОСТ Р ИСО 12162-2006, статья 3.4]

Примечание — Минимальные значения C равны:

1,25 — для труб из полиэтилена и блок-сополимера пропилена;

1,6 — для труб из непластифицированного поливинилхлорида (за исключением случаев, предусмотренных ГОСТ Р 51613 и ГОСТ Р 56927).

3.1.2 максимальное рабочее давление MOP, 10 5 Па (бар): Максимальное давление среды в трубопроводе, которое допускается при постоянной эксплуатации. MOP учитывает физические и механические характеристики элементов трубопровода.

1 Вычисляют по формуле

,

где MRS и SDR — см. 3.1.3 и 3.1.18 соответственно.

2 10 5 Па = 0,1 МПа = 1 бар.

3.1.3 минимальная длительная прочность MRS, МПа: Значение нижнего доверительного предела прогнозируемой гидростатической прочности σLPL, округленное до ближайшего нижнего значения ряда R10 или R20 по ГОСТ 8032 в зависимости от значения σLPL (см. ГОСТ ИСО 12162).

3.1.4 неподвижная опора: Конструкция, не допускающая осевых перемещений трубы, возникающих вследствие температурных деформаций и грунтовых воздействий.

3.1.5 нижний доверительный предел прогнозируемой гидростатической прочности σLPL, МПа: Величина, с размерностью напряжения, определяющая свойства материала, представляющая собой 97,5%-ный нижний доверительный предел прогнозируемой длительной гидростатической прочности при 20 °C на 50 лет при внутреннем давлении воды.

3.1.6 номинальная кольцевая жесткость SN, кН/м 2 : Числовое обозначение минимальной кольцевой жесткости труб.

3.1.7 номинальная толщина стенки en, мм: Толщина стенки трубы, установленная в ГОСТ ИСО 4065 и соответствующая минимальной допустимой толщине стенки в любой точке emin.

3.1.8 номинальное давление PN: Численное обозначение, относящееся к механическим свойствам элементов трубопровода, используемое для ссылок.

Примечание — Для пластмассовых трубопроводов, транспортирующих воду, номинальное давление соответствует постоянному максимальному рабочему давлению, выраженному в 10 Па (бар), создаваемому водой при 20 °C, с учетом минимального коэффициента запаса прочности.

3.1.9 номинальный диаметр dn, мм: Диаметр, назначенный для номинального размера.

3.1.10 номинальный размер DN: Числовое обозначение размера элементов трубопровода, приблизительно равное производственным размерам, в миллиметрах.

3.1.11 номинальный размер DN/ID: Номинальный размер, относящийся к внутреннему диаметру.

3.1.12 номинальный размер DN/OD: Номинальный размер, относящийся к наружному диаметру.

3.1.13 овализация: Укорочение вертикального диаметра трубы.

3.1.14 полимерная емкость: Контейнер или резервуар, предназначенный для хранения или обработки жидкости, выполненный из полимерных материалов (например, из полимерных труб).

3.1.15 полимерные трубы: Трубы, изготовленные из полимерных материалов.

3.1.16 свертная муфта: Разъемная муфта, имеющая разъем в плоскости параллельной оси муфты, снабженная уплотнительными кольцами или вкладышами.

3.1.17 соединительная деталь: Полимерная деталь, служащая для соединения полимерных труб или других изделий.

Примечание — В нормативных документах, устанавливающих требования к системам канализации, использован термин-синоним «фасонная часть».

3.1.18 стандартное размерное отношение SDR: Отношение диаметра, назначенного для номинального размера DN/OD, к номинальной толщине стенки трубы en.

3.1.19 телескопический удлинитель колодца: Вертикальный элемент, имеющий кольцевое сечение, который позволяет осуществлять регулировку высоты шахты колодца, например при оседании колодца после установки.

3.1.20 телескопический удлинитель штока: Вертикальный элемент, позволяющий осуществлять регулировку высоты узла управления запорной арматуры (в бесколодезном исполнении или при установке в колодце).

Примечание — Глубину установки телескопического удлинителя штока принимают в соответствии с требованиями предприятия-изготовителя запорной арматуры и проекта.

3.1.21 трубная продукция: Изделия полной заводской готовности, применяемые для монтажа трубопроводных систем (трубы, соединительные детали, колодцы, емкости, запорная арматура).

3.1.22 упор: Массивный блок из монолитного или сборного железобетона, предназначенный для восприятия усилий, возникающих под действием внутреннего давления в местах поворотов и ответвлений трубопровода.

3.2 Сокращения

В настоящем своде правил применены следующие сокращения:

ЗН — закладной нагреватель;

ЗФП — защитное фильтрующее покрытие;

НПВХ — непластифицированный поливинилхлорид;

НСМ — нетканые синтетические материалы;

ПВХ-О — ориентированный непластифицированный поливинилхлорид;

ПОС — проект организации строительства;

ППР — проект производства работ;

ПП-Б — блок-сополимер пропилена;

ПЭ 80 — полиэтилен с MRS 8,0 МПа;

ПЭ 100 — полиэтилен с MRS 10,0 МПа;

ПЭ 100-RC — полиэтилен с MRS 10,0 МПа и повышенной стойкостью к образованию и распространению трещин;

ТУЛ — термоусаживающаяся лента;

ТУМ — термоусаживающаяся муфта;

ФУМ — фоторопластовый уплотнительный материал.

4 Общие положения

4.1 Проектирование и строительство полимерных трубопроводов сетей водоснабжения проводят в соответствии с СП 31.13330, сетей водоотведения — СП 32.13330, а также в соответствии с СП 100.13330, СП 129.13330, СП 42.13330, СП 18.13330, СП 248.1325800, СП 249.1325800 и настоящим сводом правил.

4.2 Монтаж и эксплуатацию трубопроводов из полимерных материалов осуществляют силами специалистов, прошедших обучение или повышение квалификации по соответствующим программам дополнительного профессионального образования в области применения полимерной трубной продукции, в соответствии с установленным действующим законодательством Российской Федерации порядком.

4.3 Для напорных сетей водоснабжения и водоотведения применяют трубы по ГОСТ 18599, ГОСТ Р 56927, ГОСТ Р 51613, трубы и соединительные детали по ГОСТ 32415 (класс XB). Допускается применение полиэтиленовых соединительных деталей по ГОСТ Р 52779.

4.4 Для напорных сетей водоснабжения и водоотведения с максимальным рабочим давлением до 0,6 МПа допускается применять трубы и соединительные детали со структурированной стенкой конструкции типа B по ГОСТ Р 54475, прошедшие в заводских условиях испытания на стойкость к внутреннему давлению при испытательном давлении не менее 1,2 максимального рабочего давления в течение не менее 100 ч при температуре 20 °C. Значение максимального рабочего давления должно быть указано в сопроводительном документе о качестве труб или соединительных деталей.

4.5 Трубы и соединительные детали, предназначенные для питьевого водоснабжения, должны иметь разрешительные документы с выводом о соответствии труб и соединительных деталей требованиям [1], предъявляемым к данному виду продукции.

4.6 Для безнапорных сетей водоотведения применяют трубы и соединительные детали по ГОСТ Р 54475 и ГОСТ 32413.

4.7 Для подземных сетей водоотведения применяют полимерные колодцы по ГОСТ 32972.

4.8 Допускается применение труб, соединительных деталей, колодцев и емкостей (далее — изделия), изготовленных по техническим условиям, в тех случаях, когда требования к характеристикам этих изделий более жесткие или когда типоразмер этих изделий не входит в сортамент, предусмотренный стандартами.

4.9 Допускается применение полиэтиленовых соединительных деталей, изготовленных сваркой нагретым инструментом встык, произведенных по техническим условиям в заводских условиях.

4.10 Для присоединения полимерного трубопровода к трубам из других материалов применяют фланцевые соединения, детали с закладной металлической резьбовой или фланцевой вставкой или свертные муфты.

Применение раструбных соединений труб из разных материалов допускается при наличии уплотнительных материалов (уплотнительных колец, манжет и пр.), компенсирующих разность в геометрических размерах труб и обеспечивающих необходимую герметичность соединения.

Присоединение самотечных полимерных трубопроводов к трубам из других материалов также допускается осуществлять через колодец.

4.11 Для присоединения напорных полиэтиленовых трубопроводов к стальным трубам допускается применять неразъемные соединения «полиэтилен-сталь», изготовленные по техническим условиям в заводских условиях и прошедшие испытания на стойкость к осевой нагрузке или внутреннему давлению. При этом следует предусматривать устройство неподвижной опоры со стороны полиэтиленовой части соединения.

Примечание — При испытаниях на стойкость к осевой нагрузке герметичность должна сохраняться вплоть до достижения полиэтиленовым патрубком предела текучести.

4.12 При проходе полимерных трубопроводов через стенки железобетонных колодцев могут быть применены полимерные гильзы (в том числе с внешним покрытием, обеспечивающим адгезию с бетоном) и (или) манжеты из эластомерных материалов.

4.13 Уплотнительные материалы должны обеспечивать герметичность соединения в течение всего срока службы трубопровода и быть безопасными к транспортируемой среде.

4.14 В качестве запорной арматуры на напорных трубопроводах могут быть использованы запорная арматура из полимерных материалов или чугунные задвижки в бесколодезном исполнении, с выводом узла управления через телескопический удлинитель штока под ковер с опорной плитой или под люк, а также кран с врезкой в седловом отводе.

4.15 Полимерные емкости, независимо от глубины укладки, могут находиться в незаполненном состоянии в течение всего срока эксплуатации. Допускается наземная установка полимерных емкостей при условии их обвалования или защиты от солнечных лучей изоляционными материалами.

4.16 При подземной прокладке трубопроводов допускается размещать фланцевое соединение в земле (без колодца) при условии обеспечения защиты от коррозии и отсутствии необходимости периодического обслуживания.

4.17 Значения овализации трубопровода должны составлять не более чем:

Допустимые значения для конкретных видов труб уточняют у изготовителя.

4.18 При надземной прокладке трубопроводов следует предусматривать их защиту от солнечных лучей изоляционными материалами или покрытиями.

5 Проектирование трубопроводов водоснабжения и водоотведения из полимерных материалов

5.1 Выбор труб, соединительных деталей, колодцев и емкостей

5.1.1 Выбор материала, класса и диаметров полимерных труб для водоводов, водопроводных и водоотводящих сетей следует проводить на основании гидравлического, прочностного и технико-экономических расчетов, температуры транспортируемой воды, классификации грунтов по ГОСТ 25100, а также особенностей эксплуатации этих трубопроводов.

5.1.2 Классификацию напорных труб следует определять по показателю SDR или номинальному давлению PN.

5.1.3 Классификацию безнапорных труб следует определять по виду полимерного материала, значению номинальной кольцевой жесткости SN, а также по номинальному размеру DN/ID или DN/OD.

5.1.4 Напорные трубы и соединительные детали из ПЭ применяют для систем водоснабжения и напорного водоотведения при рабочей температуре воды до 40 °C и номинальном давлении до 2,5 МПа (25 бар). Различают напорные трубы трех типов:

— трубы из ПЭ, в том числе с маркировочными полосами;

— трубы из ПЭ с соэкструзионными слоями на наружной и (или) внутренней поверхностях трубы, где все слои имеют одинаковое значение MRS;

— трубы из ПЭ с дополнительной защитной оболочкой из термопласта на наружной поверхности трубы.

Трубы из ПЭ могут изготовляться с соэкструзионными слоями разного цвета.

5.1.5 Для сточных вод с концентрацией взвешенных веществ свыше 4000 мг/л (СП 32.13330.2012, пункт 7.6.2) целесообразно применять трубы, внутренняя поверхность которых имеет повышенную стойкость к гидроабразивному износу. Срок службы таких труб определяется предприятием-изготовителем в соответствии с испытаниями данных труб.

5.1.6 Трубы из ПЭ 100-RC и трубы с наружным и внутренним соэкструзионными слоями из ПЭ 100-RC применяют при прокладке методом ГНБ или реконструкции методом протяжки с предварительным обжатием полиэтиленовой трубы или методом разрушения старого трубопровода.

5.1.7 Трубы с дополнительной защитной оболочкой из термопласта на наружной поверхности трубы применяют при прокладке в техногенных, скальных и просадочных грунтах, а также на площадках с сейсмичностью свыше 6 баллов.

5.1.8 Трубы из НПВХ применяют для напорных сетей водоснабжения при температуре воды до 45 °C, а также для подземных напорных и безнапорных сетей водоотведения, в том числе при пересечении других инженерных коммуникаций, железных и автомобильных дорог.

5.1.9 Напорные трубы и соединительные детали из ПВХ-О целесообразно использовать для систем водоснабжения и напорного водоотведения при рабочей температуре воды до 45 °C и номинальном давлении до 2,5 МПа (25 бар).

5.1.10 Трубы и соединительные детали со структурированной стенкой, применяемые для сетей безнапорного подземного водоотведения, подразделяются на следующие типы:

— тип A — трубы с гладкой наружной и внутренней поверхностью;

— тип B — трубы с гладкой внутренней и профилированной наружной поверхностью.

5.1.11 Трубы типа A применяют для безнапорных трубопроводов, в том числе при реконструкции (ремонте) трубопроводов водоотведения без отвода транспортируемых стоков (в потоке).

5.1.12 Трубы с профилированной наружной поверхностью, усиленной стальной лентой, допускается применять для прокладки в условиях воздействия значительных нагрузок, в том числе при пересечении железных дорог категорий I, II и III и автомобильных дорог категорий I и II с учетом требований 5.1.1 и 5.2.15.

5.1.13 При прокладке трубопроводов на глубине свыше 5 м, а в водонасыщенных грунтах — на глубине свыше 4 м применяют трубы с SN 8 и выше. Для приведенных условий допускается применять трубы с более низким классом SN при соответствующем обосновании.

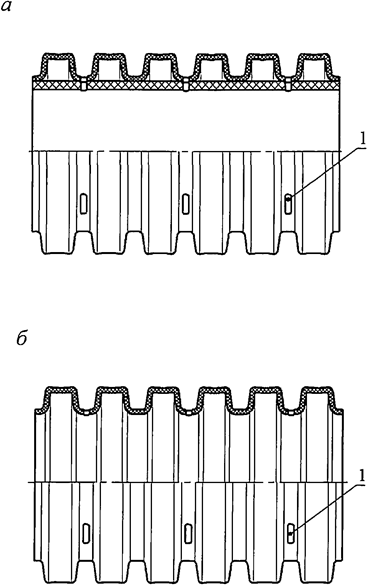

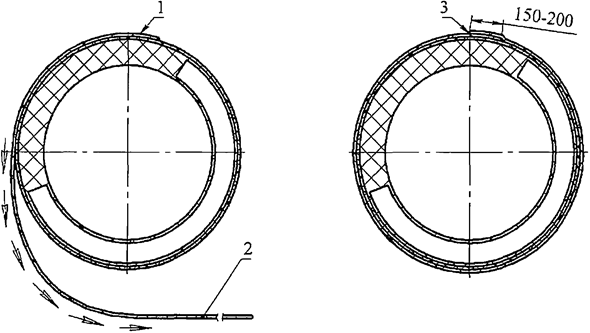

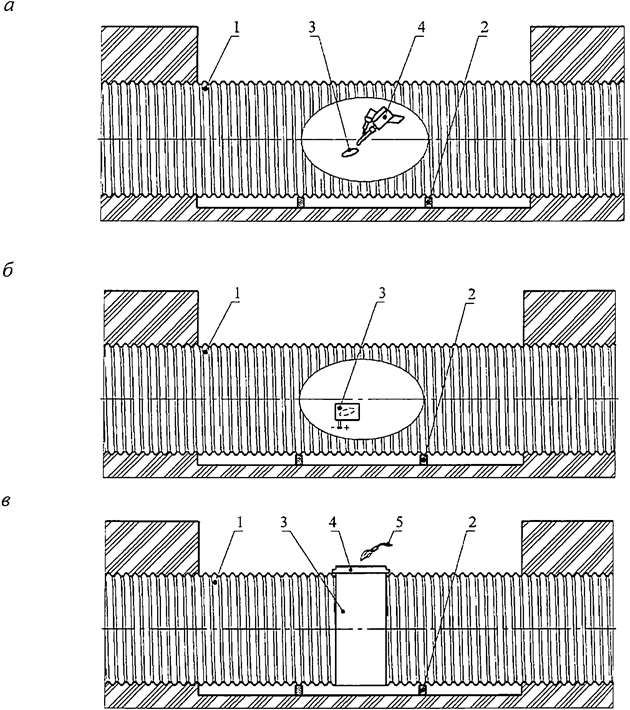

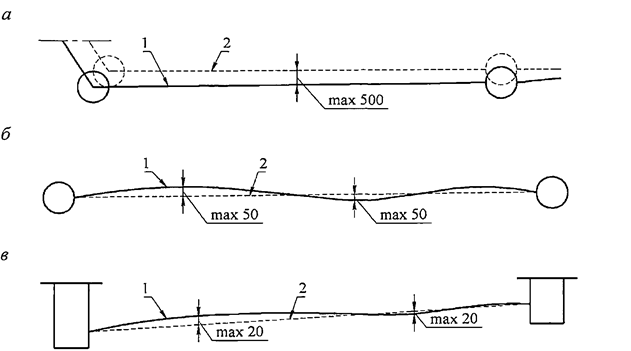

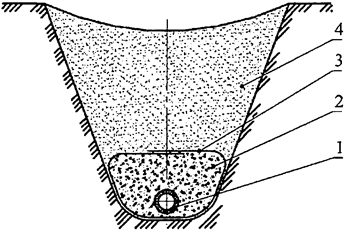

5.1.14 Для дренажных сетей применяют трубопроводы со структурированной стенкой типа B (рисунок 5.1, а), с профилированной наружной и внутренней поверхностями (рисунок 5.1, б), а также трубы типа A многослойные со вспененным средним слоем, с нанесенной перфорацией.

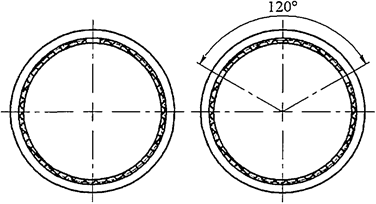

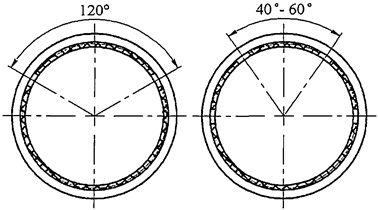

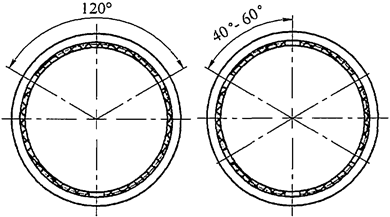

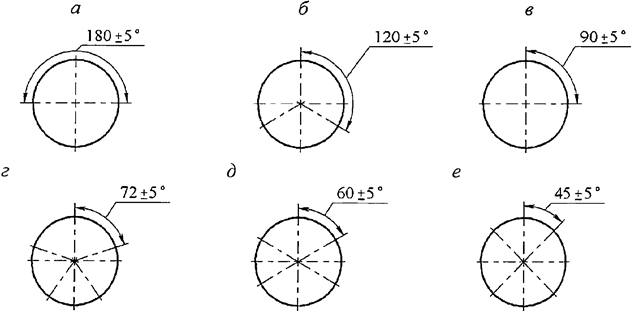

При строительстве дренажей для отвода поверхностных вод и для подкюветных или пристеночных дренажей используют трубы с перфорацией в верхней части трубы, для глубинных дренажей — с перфорацией по всему периметру трубы (рисунок 5.2).

1 — водоприемное отверстие

Рисунок 5.1 — Расположение водоприемных отверстий труб с двухслойной (а) и однослойной стенкой (б)

а — для труб DN/OD 110 — 160 мм; б — для труб DN/OD 200 — 630 мм и DN/ID 200 — 600 мм

Рисунок 5.2 — Варианты перфорирования труб

5.1.15 Для предотвращения заиливания дренажных трубопроводов допускается применение перфорированных полимерных труб в защитном фильтрующем покрытии, изготовленных в заводских условиях.

5.1.16 Трубы с дополнительной защитной оболочкой из термопласта на наружной поверхности трубы применяют и при строительстве в местах с повышенной инсоляцией (значение суммарной годовой солнечной радиации на горизонтальную поверхность более 1716 кВт·ч/м 2 ) по СП 131.13330, а также при строительстве трубопроводов в обваловании.

5.1.17 Соединительные детали следует разделять по способу соединения с трубой или друг с другом:

— с помощью сварки;

5.1.18 При механическом способе соединения различают следующие типы соединений:

— в раструб с помощью уплотнительного кольца;

— компрессионный, когда соединение осуществляется обжатием детали по наружной поверхности трубы;

5.1.19 Соединительные детали, предназначенные для присоединения с помощью сварки, подразделяются на следующие типы:

— с трубными концами — сварные или изготовленные методом литья под давлением, изгибанием, прессованием, намоткой с последующей механической обработкой или механической обработкой трубных заготовок;

— с раструбными концами, изготовленные методом литья под давлением, прессованием или другим промышленным способом;

— со встроенными ЗН, изготовленные методом литья под давлением или другим промышленным способом.

5.1.20 Величину PN сварных соединительных деталей определяют по формуле

где PNm — величина PN труб, из которых изготовлены сварные соединительные детали;

f — коэффициент снижения давления, принимаемый:

0,8 — для сварных отводов с углом поворота больше 15°;

0,6 — для сварных тройников.

Для сварных соединительных деталей с углом реза не более 7,5° или усилением толщины стенки в зоне сварных швов, выполненным путем намотки в заводских условиях, f = 1,0.

5.1.21 Значения номинального давления PN и f сварных соединительных деталей должны быть указаны в сопроводительном документе предприятия — изготовителя деталей.

5.1.22 Соединительные детали с ЗН могут быть:

— с раструбными концами (муфты, отводы, переходы, тройники и заглушки);

— в виде седлового T-образного отвода, устанавливаемого на наружную поверхность трубы, имеющего один или более ЗН, со встроенным режущим инструментом для вырезки отверстия в трубе. После монтажа инструмент остается в теле детали;

— в виде седлового прямого отвода, устанавливаемого на наружную поверхность трубы, имеющего один или более ЗН, без встроенного режущего инструмента.

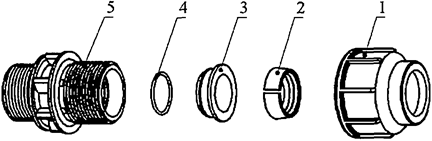

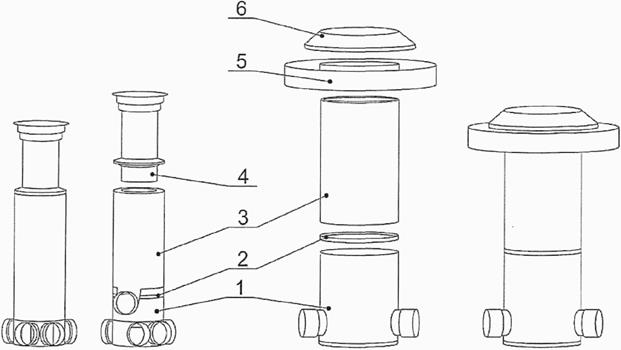

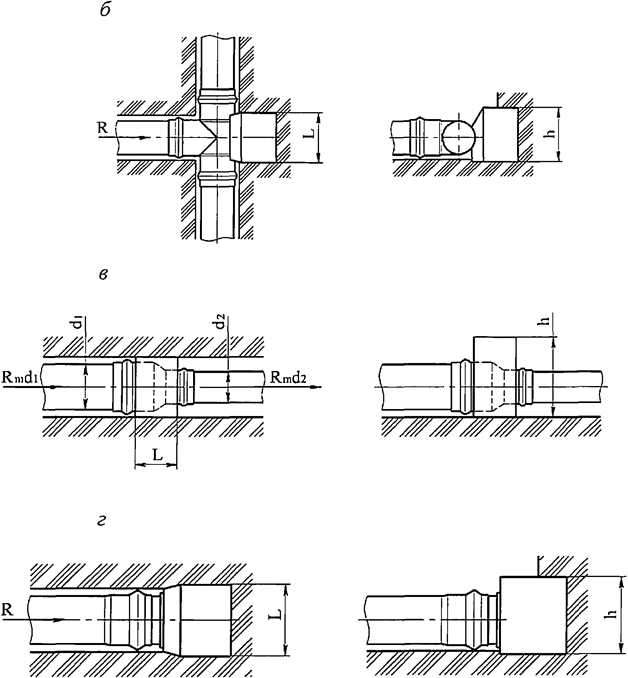

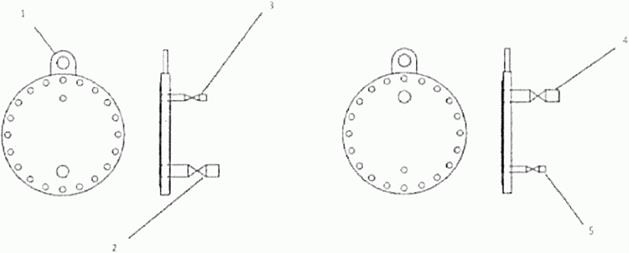

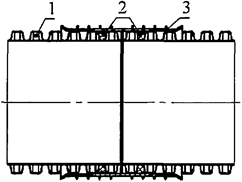

5.1.23 Компрессионные соединительные детали для полиэтиленовых труб должны быть рассчитаны на рабочее давление в диапазоне до 1,0 или до 1,6 МПа включительно и состоять из следующих элементов (рисунок 5.3):

— полимерного корпуса, с внешней резьбой и фиксатором, который ограничивает длину вводимого конца трубы;

— уплотнительных колец-прокладок, находящихся в местах соединения для обеспечения герметичности;

— зажимных колец, защищающих соединение от повреждений механического характера и фиксирующих место соединения, не позволяя развинчиваться в непредвиденных ситуациях;

— втулки, запрессовывающей прокладку и препятствующей ее повреждению из-за повышения давления в системе;

— гаек в виде крышек, которые надежно закрывают место соединения за счет внутренней резьбы.

Примечание — Зажимное кольцо и втулка могут быть выполнены в виде монолитной конструкции.

1 — гайка-крышка; 2 — зажимное фальцевое кольцо; 3 — втулка; 4 — уплотнительное кольцо-прокладка; 5 — корпус

Рисунок 5.3 — Компрессионная муфта

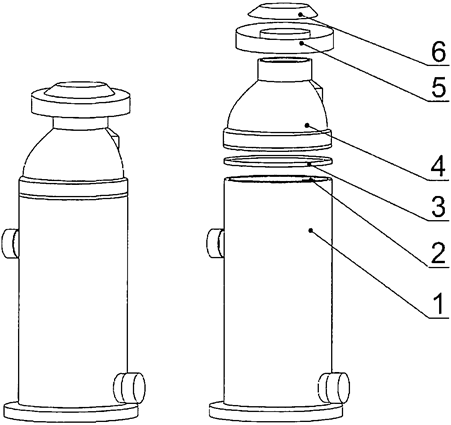

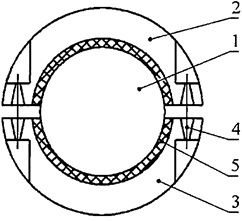

5.1.24 Полимерные колодцы могут быть изготовлены из НПВХ, ПП-Б и ПЭ в виде отдельных элементов или как неразъемное цельное изделие. В зависимости от диаметра и назначения колодца могут быть выделены следующие элементы:

— база (в случае неразъемного цельного колодца база условно заканчивается на расстоянии 300 мм от верхней точки основного канала лотка);

— конус (в зависимости от конструкции);

— телескопический удлинитель колодца (при необходимости);

— люк и приповерхностные элементы конструкции колодца.

Для соединения деталей колодца следует применять:

— соединения с уплотнительным кольцом из эластомера;

— клеевые соединения (для НПВХ);

Типовые конструкции и элементы полимерных колодцев представлены на рисунках 5.4 — 5.10.

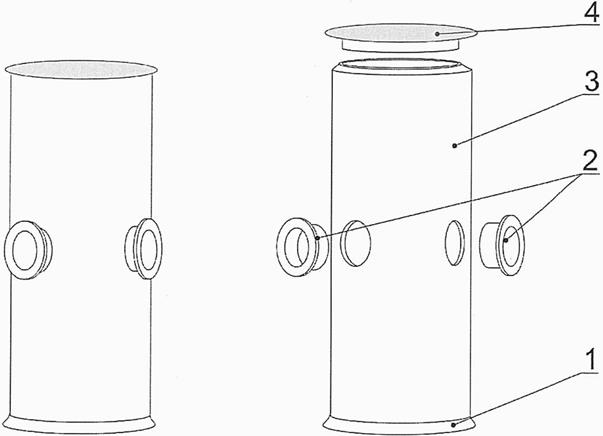

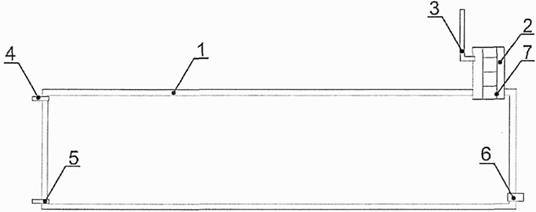

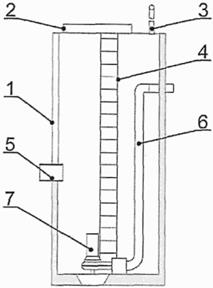

1 — шахта-база; 2 — лестница; 3 — уплотнительное кольцо; 4 — конус-переход (горловина); 5 — форма для железобетонной плиты под люк; 6 — люк

Рисунок 5.4 — Элементы колодца с неразъемной шахтой и базой

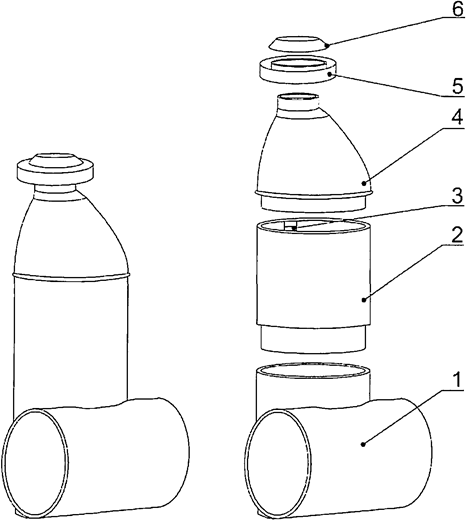

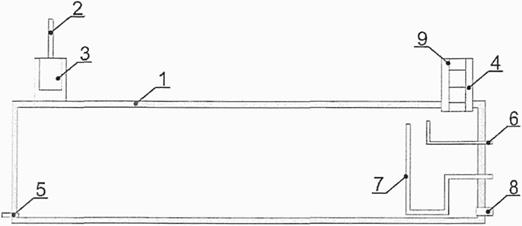

1 — база; 2 — шахта; 3 — лестница; 4 — конус-переход (горловина); 5 — форма для железобетонной плиты под люк; 6 — люк

Рисунок 5.5 — Элементы тангенциального колодца

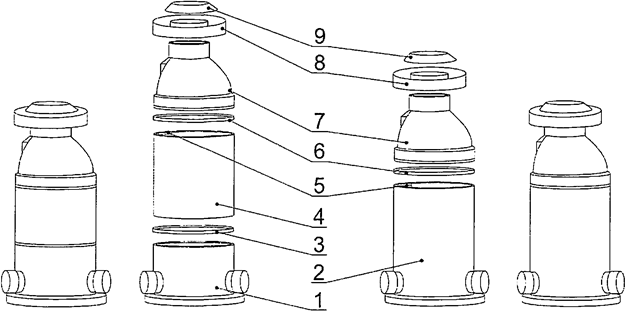

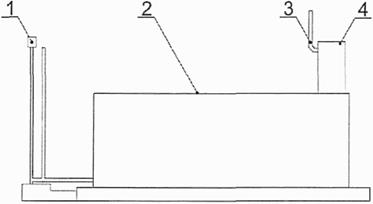

1 — база; 2 — шахта-база; 3 — уплотнительное кольцо; 4 — шахта; 5 — лестница; 6 — уплотнительное кольцо; 7 — конус-переход (горловина); 8 – форма для железобетонной плиты под люк; 9 — люк

Рисунок 5.6 — Элементы модульного и сварного колодцев

1 — база; 2 — уплотнительное кольцо; 3 — шахта; 4 — телескопический удлинитель колодца; 5 — форма для железобетонной плиты под люк; 6 — люк

Рисунок 5.7 — Элементы модульных инспекционных колодцев

1 — полимерный люк; 2 — резиновая уплотнительная муфта; 3 — база-шахта; 4 — полимерный люк

Рисунок 5.8 — Элементы модульного дренажного колодца

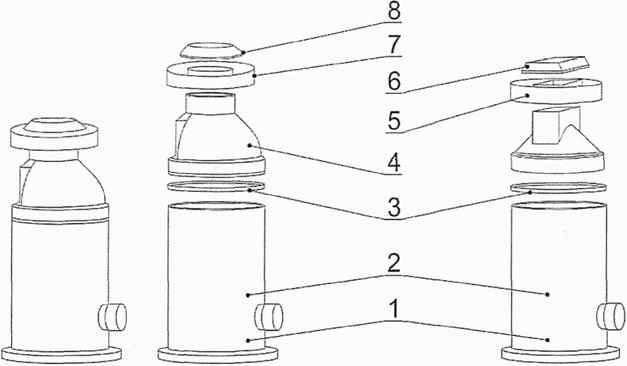

1 — осадочная часть; 2 — шахта-база; 3 – уплотнительное кольцо; 4 — конус-переход (горловина); 5 – форма для железобетонной плиты под прямоугольную решетку; 6 — прямоугольная решетка; 7 — форма для железобетонной плиты под круглую решетку; 8 — круглая решетка

Рисунок 5.9 — Элементы дождеприемных колодцев DN 1000

1 — осадочная часть; 2 — шахта-база; 3 – форма для железобетонной плиты под круглую решетку; 4 — круглая решетка; 5 — дорожная плита под прямоугольную решетку; 6 — прямоугольная решетка

Рисунок 5.10 — Элементы дождеприемных колодцев DN 600

5.1.25 Номинальный размер DN инспекционного колодца определяется внутренним диаметром шахты и выбирается из ряда: DN/ID — DN 200, DN 225, DN 250, DN 300, DN 350, DN 375, DN 400, DN 450, DN 500, DN 600, DN 700, DN 800.

Допускается назначать номинальный размер инспекционного колодца относительно наружного диаметра шахты в форме трубы. Номинальный размер DN/OD выбирают из ряда: DN 200, DN 250, DN 315, DN 400, DN 500, DN 630, DN 800.

Для обеспечения доступа и нахождения внутри колодца обслуживающего персонала диаметр колодца должен быть не менее DN/ID 1000.

Для колодцев, изготовленных по ГОСТ 32972 и предназначенных для доступа к трубопроводу контрольного и очистительного оборудования, обеспечивающих при условии соблюдения необходимых мер безопасности нахождение обслуживающего персонала внутри колодца, допускается принимать диаметр DN/ID 800.

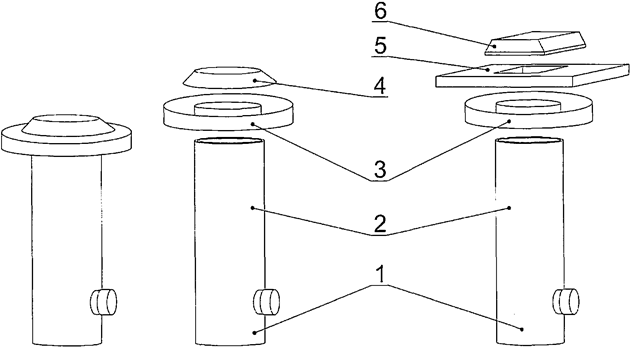

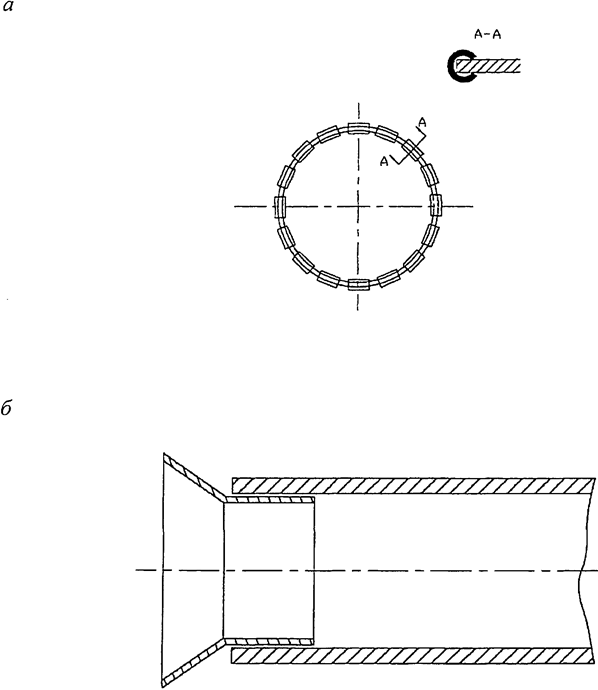

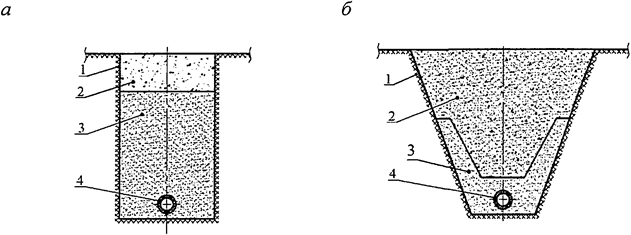

5.1.26 Емкости, изготовленные из труб со структурированной стенкой типа A с кольцевыми или спиральными полыми секциями (рисунки 5.11 — 5.20), применяют при строительстве локальных очистных сооружений, систем охлаждения оборотного водоснабжения промышленных предприятий, накопительных емкостей хранения воды и систем защиты территории от подтопления.

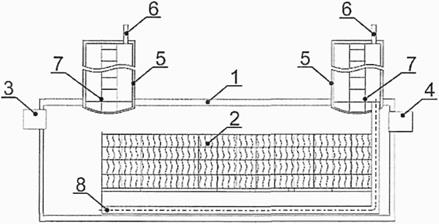

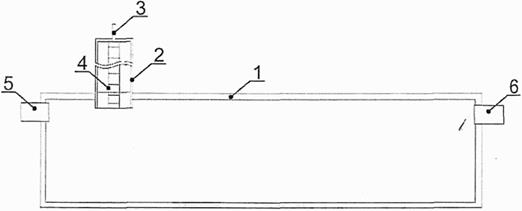

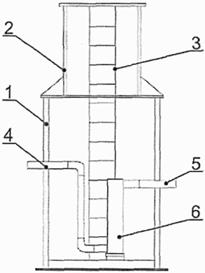

1 — корпус; 2 — шахта обслуживания; 3 – вентиляционная труба; 4 — подводящий патрубок; 5 — патрубок полного слива; 6 — отводящий патрубок; 7 — лестница

Рисунок 5.11 — Емкость хранения воды на технические нужды

1 — корпус; 2 — вентиляционная труба; 3 — фильтр-поглотитель; 4 — шахта обслуживания; 5 — отводящий патрубок; 6 — подводящий патрубок; 7 — переливной патрубок; 8 — патрубок полного слива; 9 — лестница

Рисунок 5.12 — Емкость хранения воды питьевого качества

1 — пожарный гидрант; 2 — корпус; 3 – труба вентиляционная; 4 — шахта обслуживания

Рисунок 5.13 — Пожарный резервуар

1 — корпус; 2 — коалесцентный блок; 3 – подводящий патрубок; 4 — отводящий патрубок; 5 – шахта обслуживания; 6 — вентиляционная труба; 7 — лестница; 8 — труба откачки осадка

Рисунок 5.14 — Маслобензоотделитель

1 — корпус; 2 — шахта обслуживания; 3 – вентиляционная труба; 4 — лестница; 5 — подводящий патрубок; 6 — отводящий патрубок

Рисунок 5.15 — Пескоотделитель

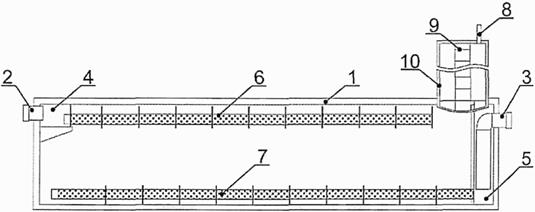

1 — корпус; 2 — подводящий патрубок; 3 – отводящий патрубок; 4 — приемная камера неочищенных стоков; 5 — приемная камера очищенных стоков; 6 – труба распределения потока; 7 — приемные трубы очищенных стоков; 8 — вентиляционная труба; 9 — лестница; 10 — шахта обслуживания

Рисунок 5.16 — Сорбционный фильтр

1 — пескоотделитель; 2 — маслобензоотделитель; 3 — сорбционный фильтр; 4 — подводящий патрубок; 5 — отводящий патрубок

Рисунок 5.17 — Составное очистное сооружение

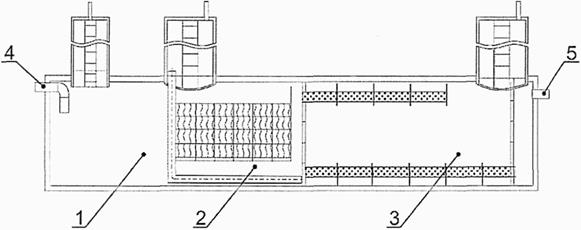

1 — корпус; 2 — шахта обслуживания; 3 – вентиляционная труба; 4 — подводящий патрубок; 5 — отводящий патрубок; 6 — перегородка

Рисунок 5.18 — Жироуловитель

1 — корпус; 2 — крышка; 3 — вентиляционная труба; 4 — лестница; 5 — подводящий патрубок; 6 – отводящий патрубок; 7 — насосное оборудование

Рисунок 5.19 — Канализационная насосная станция

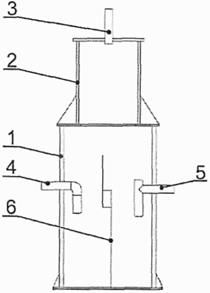

1 — корпус; 2 — шахта обслуживания; 3 — лестница; 4 — подающий патрубок; 5 — отводящий патрубок; 6 — ультрафиолетовая лампа

Рисунок 5.20 — Ультрафиолетовый обеззараживатель

5.1.27 Емкости, изготовленные из труб со структурированной стенкой типа B, применяют для накопителей или временного хранения воды и сточных вод.

5.1.28 Значение номинальной кольцевой жесткости для труб со структурированной стенкой, применяемых для изготовления емкостей, рекомендуется принимать не менее чем SN 2 при глубине укладки не более 2 м от верха емкости. При глубине укладки более 2 м значение номинальной кольцевой жесткости определяется расчетом.

5.1.29 Допускается применять в полимерных емкостях усиливающие элементы, которые позволяют повысить их исходную кольцевую жесткость и имеют срок службы, соответствующий сроку службы емкости — не менее 50 лет, при этом исходная кольцевая жесткость емкости должна составлять не менее чем SN 2. Конструктивные решения усиливающих элементов определяются предприятием-изготовителем.

5.1.30 В цилиндрических емкостях для хранения питьевой воды следует предусматривать устройство для очистки поступающего в емкость воздуха.

5.2 Выбор способа прокладки

5.2.1 Полимерные трубопроводы сетей водоснабжения и водоотведения могут прокладываться подземно в грунте, коллекторах, непроходных каналах или реконструируемых трубопроводах из различных материалов в зависимости от местных условий и результатов технико-экономического расчета. Допускается наземная (в обваловании) и надземная прокладка труб при условии предотвращения негативных воздействий на трубопроводы, которые могут привести к их повреждению (механические, тепловые, ультрафиолетовое излучение).

5.2.2 При новом строительстве полимерные трубопроводы прокладывают подземно. При реконструкции сетей преимущество следует отдавать бестраншейным методам с учетом требований 7.1.

5.2.3 Расчет трассы трубопровода при прокладке методом ГНБ выполняют в соответствии с СП 341.1325800. Требования к расчету трассы при прокладке методом ГНБ приведены в [2].

5.2.4 Поворот трассы напорного трубопровода рекомендуется осуществлять с помощью соединительных деталей или за счет изгиба трубы с минимальным радиусом, м:

, (2)

где E0 — модуль упругости полимера при растяжении, МПа;

D — наружный диаметр труб, м;

σT — расчетная прочность (предел текучести) для материала труб при растяжении, МПа.

5.2.5 Поворот трассы напорного трубопровода из НПВХ и ПВХ-О может быть осуществлен за счет отклонения оси одной трубы относительно другой в раструбном соединении, уплотняемом кольцом, на угол до 2°.

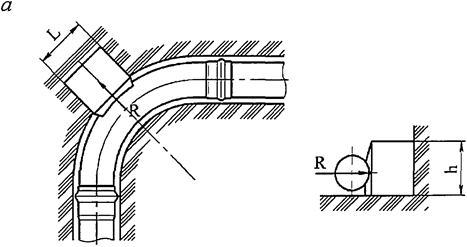

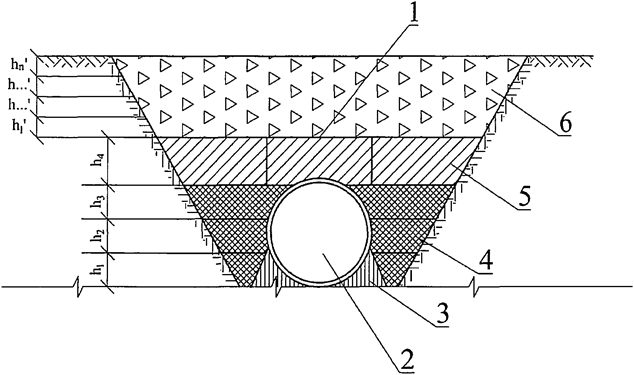

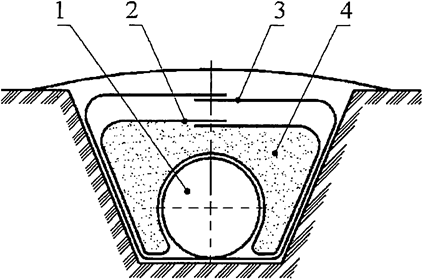

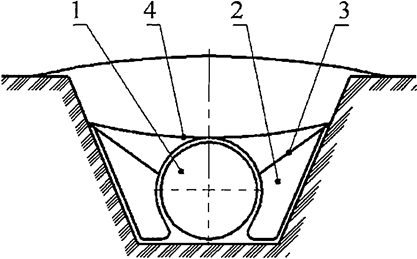

5.2.6 Для снятия дополнительных напряжений, возникающих под действием максимального рабочего давления в местах поворотов и ответвлений трубопровода, выполняемых с помощью соединительных деталей, следует предусматривать упоры (рисунок 5.21), за исключением случаев, когда поворот или ответвление трубопровода выполнены:

— из тройников и отводов, изготовленных методом литья под давлением;

— сварных соединительных деталей с углом реза не более 7,5° или усилением толщины стенки в зоне сварных швов, выполненным путем намотки в заводских условиях.

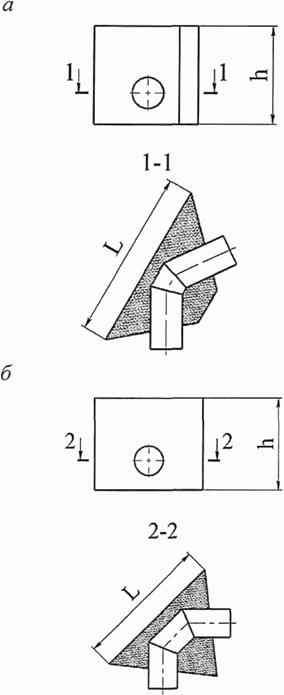

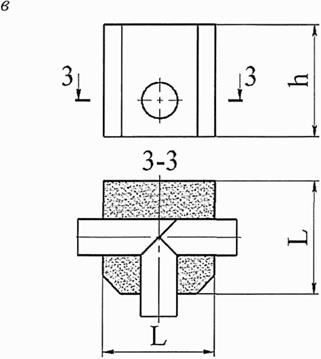

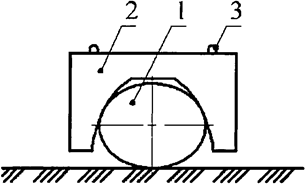

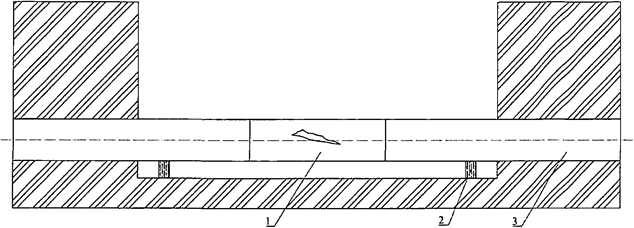

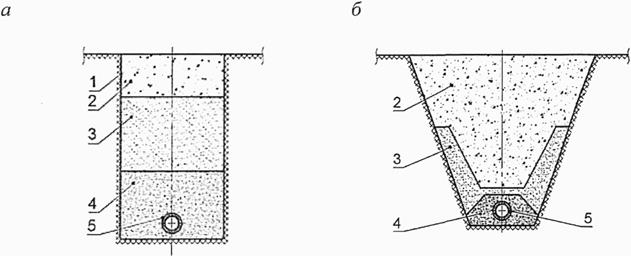

а — трапециевидный для отводов 15° — 60°; б – треугольный для отводов 90°; в — для тройников; L, h — см. 5.2.8.6

Рисунок 5.21 — Виды упоров для сварных соединительных деталей

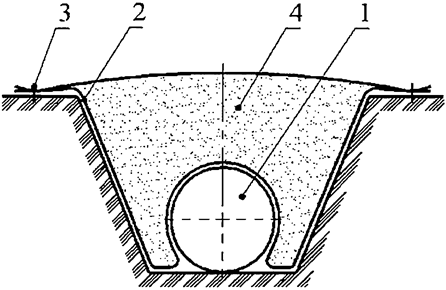

5.2.7 Для исключения возможности разъединения раструбных соединений с помощью уплотнительных колец напорных трубопроводов из НПВХ и ПВХ-О в местах поворотов, ответвлений, переходов, окончаний обязательна установка упоров (рисунок 5.22).

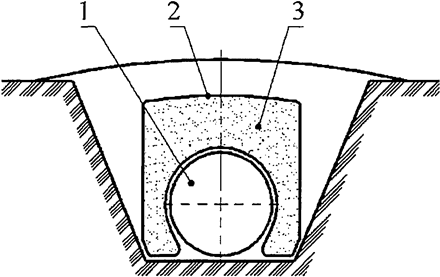

Рисунок 5.22 — Устройство упоров для трубопроводов из НПВХ

5.2.8 Усилия, действующие на соединительные детали, определяют по формулам (3) — (7).

5.2.8.1 Усилие, действующее на тройник или заглушку, кН, определяют по формуле

, (3)

где d — наружный диаметр трубы, мм;

pm — максимальное давление в трубопроводе, МПа, равное испытательному давлению.

5.2.8.2 Осевая сила, действующая на переходной патрубок, кН

, (4)

где d1 и d2 — наружные диаметры большей и меньшей трубы соответственно, мм.

5.2.8.3 Осевая сила, действующая на отвод, кН

, (5)

где α — угол отвода, град.

, (6)

где k — угловой коэффициент, принимаемый по таблице 5.1.

Таблица 5.1 — Значение углового коэффициента k

5.2.8.5 Высоту и длину упорного блока можно выбрать исходя из формулы

, (7)

где σg — допустимое давление на грунт, значение которого, как правило, составляет σg = 200 кН/м 2 ;

β — коэффициент безопасности (принимают β = 1,5).

5.2.8.6 После вычисления осевой силы R задают высоту блока h и рассчитывают длину блока L. При выборе высоты блока h и его длины L необходимо придерживаться следующих положений:

— длина блока должна быть больше расстояния между стенкой траншеи и соединительной деталью;

— высоту блока следует принимать на 200 — 400 мм больше, чем диаметр трубопровода, исходя из того, что центр блока будет находиться на уровне оси трубопровода;

— при определении размеров упоров следует также учитывать геометрические параметры соединительных деталей.

5.2.9 Упор должен опираться на грунт ненарушенной структуры — основание и стенки траншеи. Если это условие не выполняется, например используется упор заводского изготовления, пространство между упором и стенкой траншеи необходимо засыпать и уплотнить. Пространство между трубой и упором уплотняют специальными эластичными прокладками.

5.2.10 Минимальную глубину заложения трубопроводов водоснабжения следует принимать в соответствии с СП 31.13330. Уменьшение глубины заложения труб водопроводов и их прокладка в зоне отрицательных температур окружающей среды допускаются только в случае использования предварительно изолированных труб с саморегулирующимся греющим кабелем.

5.2.11 Минимальную глубину заложения трубопроводов водоотведения следует принимать в соответствии с СП 32.13330. Самотечные трубопроводы канализации, прокладываемые наземно и в районах многолетнемерзлых грунтов, должны быть выполнены из предварительно изолированных труб с саморегулирующимся греющим кабелем. Глубина заложения и конструкция труб напорной канализации должны определяться согласно 5.2.10.

5.2.12 Проектирование тепловой изоляции трубопроводов следует проводить в соответствии с СП 61.13330.

5.2.13 Для трубопроводов водоснабжения и водоотведения из ПЭ и ПП-Б, за исключением сетей инженерного обеспечения особо опасных, технически сложных и уникальных зданий, допускается циклическое замораживание и оттаивание транспортируемой среды, так как при замерзании трубы увеличиваются в диаметре, а при оттаивании возвращаются в первоначальное состояние. Срок службы таких труб должен быть согласован с предприятием-изготовителем.

5.2.14 Минимальное заглубление водопровода (кроме поливочного) при отсутствии транспортных нагрузок принимают не менее 0,5 м. При наличии транспортных нагрузок величину заглубления определяют расчетом исходя из условий прочности.

5.2.15 Пересечение трубопроводов водоснабжения и водоотведения между собой или с другими сетями инженерного обеспечения, автомобильными и железными дорогами следует выполнять в соответствии с СП 31.13330, СП 32.13330, СП 18.13330, СП 42.13330, СП 119.13330. При переходе железных дорог категорий I, II и III и автомобильных дорог категорий I и II, трубопроводы следует проектировать в защитных футлярах из полимерных труб, прочность и устойчивость которых должны проверяться расчетом.

5.2.16 Необходимость устройства футляра при переходе трубопроводов через железные дороги категорий IV и V и автомобильные дороги категорий III, IV и V решается проектировщиком исходя из условий прокладки. При прокладке трубопроводов без футляров рекомендуется применять трубы из ПЭ 100-RC или трубы с наружным и внутренним соэкструзионными слоями из ПЭ 100-RC, или другие полимерные трубы повышенной прочности.

5.2.17 Трубопровод питьевого водоснабжения, пересекающий трубопровод водоотведения (канализации) на расстоянии, меньшем 0,4 м (по вертикали в свету), должен быть заключен в футляр. Расстояние от края футляра до пересекаемого трубопровода должно быть не менее 5 м в каждую сторону.

Допускается размещать полиэтиленовые, заключенные в футляры трубопроводы, транспортирующие воду питьевого качества, ниже канализационных, при этом расстояние от стенок канализационных труб до обреза футляра должно быть не менее 5 м в каждую сторону в глинистых грунтах и 10 м — в крупнообломочных и песчаных грунтах.

5.2.18 Прокладку трубопроводов из полимерных материалов в тоннелях (коммуникационных коллекторах) следует выполнять в соответствии с СП 42.13330, при этом электрические кабели и провода должны быть конструктивно выделены и проложены выше.

5.2.19 Пересечение трубопроводом стен сооружений или фундаментов зданий следует предусматривать в стальных или полимерных футлярах. Зазор между футляром и трубопроводом заделывают водонепроницаемым эластичным материалом.

5.2.20 Пересечение трубопроводом стенок полимерных колодцев выполняют с использованием резиновой уплотнительной муфты (без футляра), обеспечивающей водонепроницаемость пересечения, за исключением случаев, когда в конструкции колодцев предусмотрены трубные концы для присоединения.

5.2.21 Прокладку трубопроводов самотечной канализации, как правило, выполняют прямолинейно. Изменение направления и диаметра трубопровода самотечной канализации осуществляется в колодцах.

5.2.22 Допускается изменение диаметра трубопровода самотечной канализации и его направления вне колодцев при условии использования сварных или литых соединительных деталей, изготовленных по ГОСТ Р 54475 или техническим условиям в заводских условиях, при прокладке на глубине не более 1,2 м (считая до верха трубы) или при наземной прокладке в обваловании.

5.2.23 Трубопроводы русловых и глубоководных выпусков из полимерных труб следует проектировать с балластировкой согласно расчету на всплытие. Укладку трубопроводов следует проводить в траншеях.

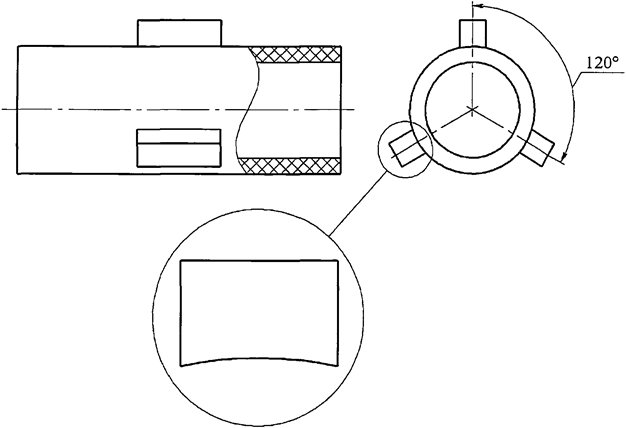

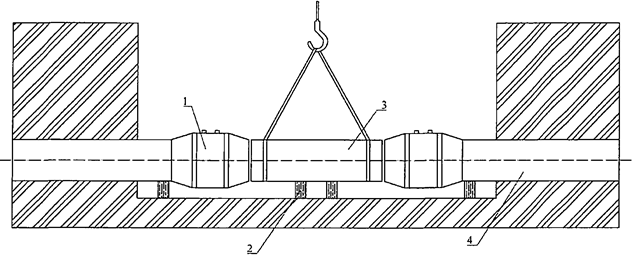

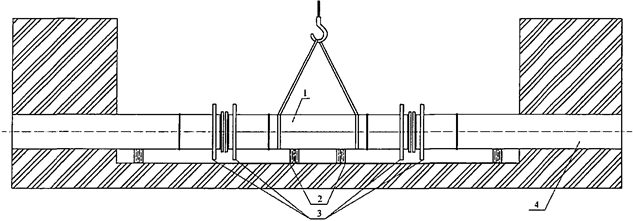

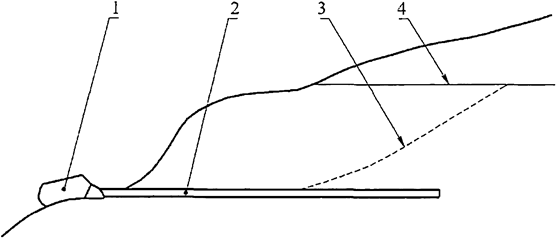

5.2.24 При переходе трубопроводов через водотоки линии дюкера применяют трубы из ПЭ 100-RC или трубы с соэкструзионными слоями из ПЭ 100-RC на наружной и внутренней поверхностях трубы, либо трубы из полиэтилена с дополнительной защитной оболочкой из термопласта на наружной поверхности трубы. Необходимо обеспечить закрепление трубопровода в целях предотвращения его возможного всплытия, например, кольцевым утяжелителем (рисунок 5.23).

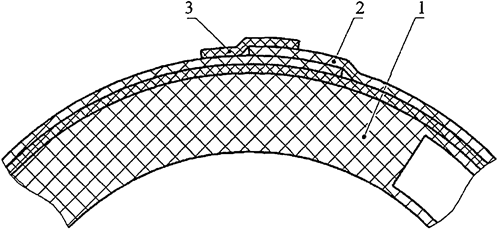

1 — трубопровод; 2 — верхнее полукольцо; 3 — нижнее полукольцо; 4 — узел крепления полуколец; 5 — футеровочный мат

Рисунок 5.23 — Железобетонный кольцевой утяжелитель

5.2.25 Для прокладки трубопроводов на площадках с сейсмичностью свыше 6 баллов используют трубы, отвечающие требованиям 5.1.1, в том числе из ПЭ 100-RC или с соэкструзионными слоями из ПЭ 100-RC на наружной и внутренней поверхностях трубы, либо трубы из полиэтилена с дополнительной защитной оболочкой из термопласта на наружной поверхности трубы.

5.2.26 Перепады водоотводящих трубопроводов предусматривают в колодцах и камерах в соответствии с СП 32.13330.

5.2.27 Применяют перепадные колодцы и камеры, в конструкции которых для гашения энергии потока жидкости используют:

— вертикальные гасители потока различной конструкции;

— стояки из полимерных труб с направляющим коленом под стояком;

— эксцентрический вход трубопровода и шаровой приемный лоток.

5.2.28 Трубопроводная арматура должна опираться на неподвижное крепление к днищу колодца.

5.2.29 При параллельной прокладке полимерных трубопроводов одного назначения расстояние между ними следует определять исходя из условий удобства их обслуживания или ремонта. При параллельной прокладке полимерных трубопроводов различного назначения следует учитывать негативное влияние транспортируемой среды в случае аварийной ситуации.

5.3 Расчет температурного изменения длины трубопровода

5.3.1 При проектировании трубопроводов из полимерных материалов необходимо учитывать температурные изменения длины и принимать меры по их компенсации с учетом компенсирующей способности самого трубопровода.

5.3.2 Выбор рациональной схемы прокладки следует осуществлять за счет размещения неподвижных опор, делящих трубопровод на участки, температурная деформация которых происходит независимо один от другого и воспринимается компенсирующими элементами трубопровода, включая отводы и компенсаторы.

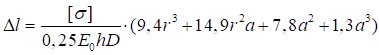

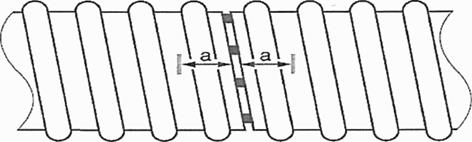

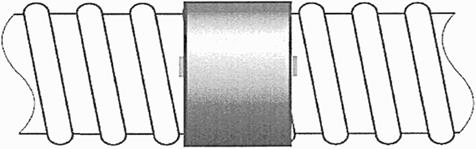

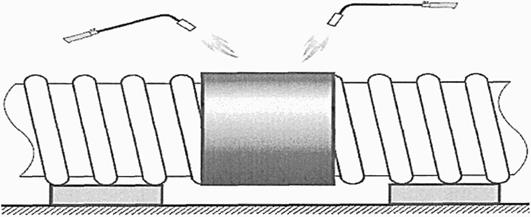

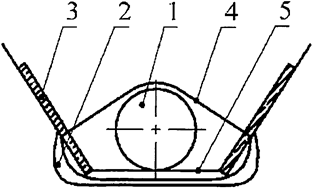

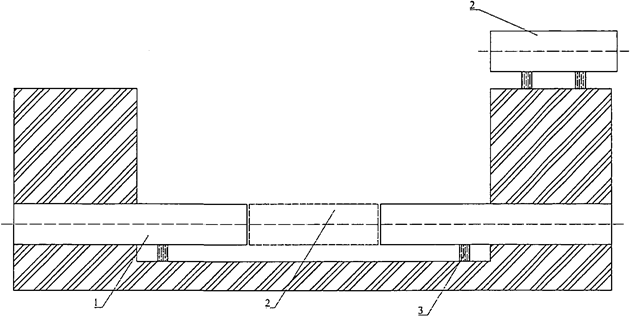

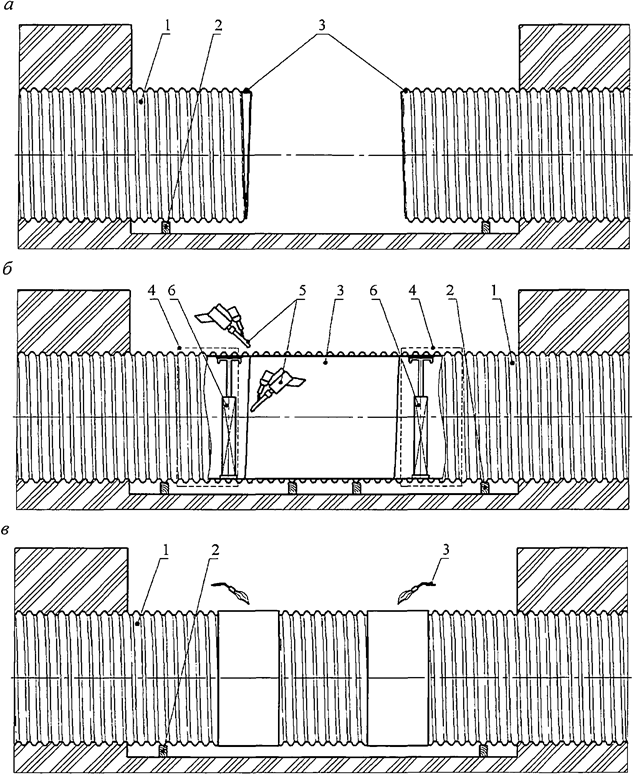

5.3.3 В целях уменьшения продольных перемещений напорных трубопроводов из ПЭ и усилий от трубопроводов на примыкающие к ним узлы и конструктивные элементы следует применять ПЭ детали, предназначенные для замоноличивания, или изготовленные в заводских условиях или условиях строительной площадки наварные элементы, закрепляемые на поверхности трубопровода с последующим замоноличиванием в неподвижной опоре (рисунки 5.24, 5.25).

Рисунок 5.24 — Общий вид установки наварных элементов

а — два элемента; б — три элемента; в — 4 элемента; г — 5 элементов; д — 6 элементов; е — 8 элементов

Рисунок 5.25 — Варианты расположения наварных элементов по периметру опоры

5.3.4 Расчет на компенсацию температурной деформации трубопроводов со сварными или механическими соединениями труб следует проводить с учетом защемляющего действия грунта.

5.3.5 Для компенсации температурных изменений длины труб из ПВХ-О и НПВХ (в том числе со структурированной стенкой), соединяемых между собой раструбами с эластичными уплотнительными кольцами, следует при монтаже обеспечивать зазор 9 — 11 мм между внутренней полкой раструба на одной трубе и торцом вставленной в него другой трубы.

5.3.6 Величину температурного изменения длины трубопровода Δl определяют по формуле

где α — коэффициент теплового линейного расширения материала трубы, °C -1 , принимается по таблице 2 или справочным данным предприятия — изготовителя труб;

ΔT — разность между максимальной и минимальной температурами трубопровода;

L — длина трубопровода, м.

Таблица 5.2 — Значения коэффициента теплового линейного расширения материала трубы

Тип полимерного трубопровода

Значения коэффициента теплового линейного расширения материала трубы, 10 -4 °C -1

5.3.7 Продольные усилия Nt, возникающие в трубопроводе при изменении температуры, без учета компенсации температурных деформаций определяют по формуле

где E0 — модуль упругости материала трубы, МПа;

F — площадь поперечного сечения стенки трубы, м 2 .

Температурные напряжения необходимо учитывать в любом закрепленном участке трубопровода при любой длине участка.

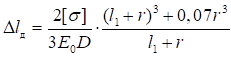

5.3.8 Компенсирующую способность отвода под углом 90° определяют по формуле

, (10)

где Δlд — максимально допустимое продольное перемещение трубопровода от действия температуры, которое может быть компенсировано отводом, м;

[σ] — расчетная прочность, МПа;

E0 — модуль упругости, МПа;

D — наружный диаметр труб, м;

l1 — длина прилегающего к отводу прямого участка трубопровода до подвижной опоры, м;

r — радиус изгиба отвода, м.

5.3.9 Компенсирующую способность П-образного компенсатора определяют по формуле

, (11)

где Δl — максимально допустимое продольное перемещение трубопровода от действия температуры, которое может быть воспринято компенсатором, м;

[σ] — допускаемое напряжение из условий длительной прочности, МПа;

h — вылет компенсатора, м;

D — наружный диаметр трубы, м;

r — радиус изгиба отводов компенсатора, м;

a — длина прямого участка компенсатора, м.

5.3.10 Максимально допустимое расстояние от оси компенсатора до оси неподвижной опоры трубопровода Lком, м, следует вычислять по формуле

. (12)

5.3.11 Компенсирующая способность трубопроводов может быть повышена за счет введения дополнительных поворотов, спусков и подъемов.

5.3.12 Компенсация температурного изменения длины труб из полимерных материалов диаметром до DN/OD 110 мм может быть обеспечена продольным горизонтальным изгибом при укладке их в виде «змейки» на опорах при надземной прокладке, ширина которой должна допускать возможность изгиба трубопровода при перепаде температур, кроме труб из НПВХ на раструбных соединениях, с учетом 6.5.3.5 и 6.5.3.6.

5.3.13 При защемлении трубопровода грунтом температурное изменение длины трубопровода уменьшается. Величину уменьшения определяют по формуле

, (13)

где L — длина трубопровода, м;

Kу — коэффициент уплотнения грунта, принимается равным 1 при степени уплотнения 0,95 и 0,5 — при неконтролируемой степени уплотнения при засыпке траншеи;

fт — коэффициент трения материала о грунт, определяемый опытным путем; при отсутствии данных может быть ориентировочно принят равным 0,4;

γ — объемный вес грунта, Н/м 3 ;

H — глубина заложения трубопровода, м;

Eсж — модуль упругости материала в направлении деформации, Па;

s — толщина стенки трубопровода, м.

5.3.14 Размещение неподвижных опор проводят в такой последовательности:

— на схеме трубопроводов намечают места расположения неподвижных опор с учетом компенсации температурных изменений длины труб элементами трубопровода;

— проверяют расчетом компенсирующую способность участков;

— намечают расположение неподвижных опор. В тех случаях, когда температурные изменения длины трубопровода превышают компенсирующую способность его элементов, на нем необходимо установить дополнительный компенсатор, устанавливаемый чаще всего посредине между неподвижными опорами.

5.3.15 Неподвижные опоры размещают перед входом и выходом из колодца (камеры). Поворот трассы, выполненный сварным отводом в упоре, может выполнять функцию неподвижной опоры.

5.4 Расчет шага между опорами при надземной прокладке трубопровода

5.4.1 При надземной прокладке трубопроводов следует принимать меры для предотвращения чрезмерного прогиба осевой линии трубопровода, потери устойчивости его прямолинейной формы и исключения возможности разрушения стенки трубы.

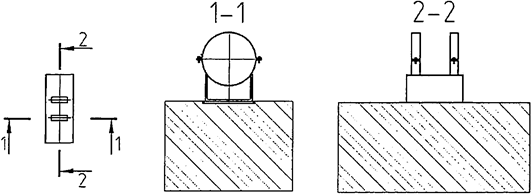

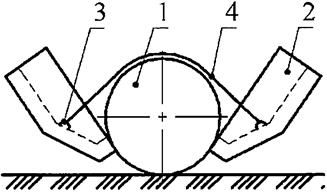

5.4.2 Для обеспечения несущей способности надземного трубопровода следует на всей его длине разместить хомутовые опоры, схематично показанные на рисунке 5.26.

Рисунок 5.26 — Схема хомутовой опоры под трубопровод

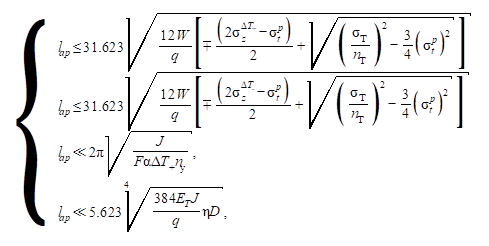

5.4.3 Шаг между опорами lap подбирают так, чтобы выполнялась следующая система неравенств

где W — момент сопротивления изгибу поперечного сечения трубы, м 3 ;

q — суммарный погонный вес трубы и транспортируемой по нему среды, кН/м;

, — осевое напряжение в трубе, МПа;

— окружное напряжение в стенке трубы, МПа;

здесь p — внутреннее давление в трубе, МПа;

ET — долговременный модуль упругости материала трубы, МПа;

ΔT+, ΔT— — максимальное увеличение и снижение температуры трубы после монтажа, °C;

σТ — предел текучести материала трубы, МПа;

nТ — коэффициент запаса по текучести;

J — осевой момент инерции поперечного сечения трубы, м 4 ;

nу — коэффициент запаса по устойчивости прямолинейной формы равновесия трубы;

η — допустимое значение прогиба трубы, задаваемое как доля от номинального диаметра D.

5.4.4 Для снижения величины местных напряжений изгиба стенки трубы, возникающих в зонах крепления трубопровода хомутами, следует между хомутами и поверхностью трубы помещать резиновую прослойку.

5.5 Гидравлический расчет трубопроводов

5.5.1 Гидравлический расчет напорных трубопроводов водоснабжения и водоотведения из полимерных материалов следует проводить с учетом требований СП 31.13330 и СП 32.13330.

5.5.2 Требуемое значение напора Hтр, необходимое для подачи воды потребителю, м, определяется по формуле:

где it — удельные потери напора при температуре воды t, °C (потери напора на единицу длины трубопровода), м/м;

l — длина участка трубопровода, м;

hм.с — потери напора в соединениях и в местных сопротивлениях, м;

Hсв — требуемый свободный напор у потребителя, м;

Hгеом — геометрическая высота (разница отметок конечной и начальной точек расчетного участка трубопровода), м, определяется по формуле

здесь Zк.т и Zн.т — отметки конечной и начальной точек соответственно расчетного участка трубопровода.

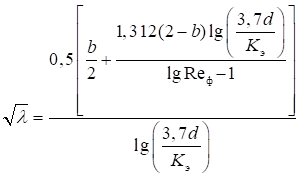

5.5.3 Значения удельных потерь напора на единицу длины напорных трубопроводов водоснабжения и водоотведения из полимерных материалов определяют согласно методике, представленной в приложении А. Допускается применять другие методики расчета, отражающие возможность применения полимерных изделий для данного объекта в сравнении с изделиями из других материалов.

5.5.4 Гидравлический расчет самотечных трубопроводов из полимерных материалов для наружных сетей канализации следует проводить с учетом требований СП 32.13330.

5.5.5 Значения гидравлических характеристик самотечных канализационных трубопроводов из полимерных материалов определяют согласно методике, представленной в приложении Б. Допускается применять другие методики расчета, отражающие возможность применения полимерных изделий для данного объекта в сравнении с изделиями из других материалов.

5.6 Расчет на прочность, устойчивость и всплытие трубопроводов, колодцев и емкостей

5.6.1 Расчет напорных, безнапорных и дренажных трубопроводов на прочность и устойчивость заключается:

— в определении деформаций полимерного материала в стенке трубы при различных нагрузках и воздействиях на трубопровод;

— проверке соблюдения условий прочности трубопровода в зависимости от его назначения;

— проверке соблюдения условий устойчивости трубопровода в зависимости от его назначения.

Прочность и устойчивость трубопроводов, колодцев и емкостей должны обеспечиваться на всех стадиях жизненного цикла, за исключением стадии ликвидации.

5.6.2 При расчетах на прочность и устойчивость полимерных трубопроводов, колодцев и емкостей назначенный срок службы принимают равным 50 годам, если иное не предусмотрено заданием на проектирование.

5.6.3 При расчете на прочность напорных трубопроводов значение максимального рабочего давления следует принимать равным наибольшему возможному по условиям будущей эксплуатации давлению в водопроводе или напорной канализации в период наиболее невыгодного режима работы без учета повышения давления при гидравлическом ударе или с повышением давления при гидравлическом ударе с учетом максимального использования устройств, защищающих трубопровод от гидравлического удара.

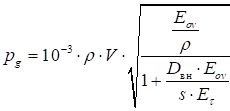

5.6.4 При определении допустимого повышения рабочего давления при гидравлическом ударе должно быть выполнено условие

где pраб — рабочее давление в трубопроводе, МПа;

pg — давление гидравлического удара, МПа, определяется по формуле

, (17)

где ρ — плотность транспортируемой жидкости, кг/м 3 ;

V — скорость течения транспортируемой жидкости, м/с;

Eov — объемный модуль упругости транспортируемой жидкости, МПа;

Dвн — внутренний диаметр трубопровода, м;

s — толщина стенки трубы, м;

Еτ — долговременный модуль упругости материала труб, МПа.

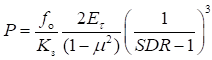

5.6.5 При определении устойчивости трубопровода при его работе под разряжением должно быть выполнено условие

где Pраз — фактическая величина разряжения в трубопроводе, МПа;

P — допустимая величина разряжения в трубопроводе, МПа.

Значение допустимого разряжения P определяется:

— для труб по ГОСТ 18599, ГОСТ Р 51613, ГОСТ 32415 (класс XB) и ГОСТ 32413 по формуле

; (19)

— для труб по ГОСТ Р 54475 по формуле

, (20)

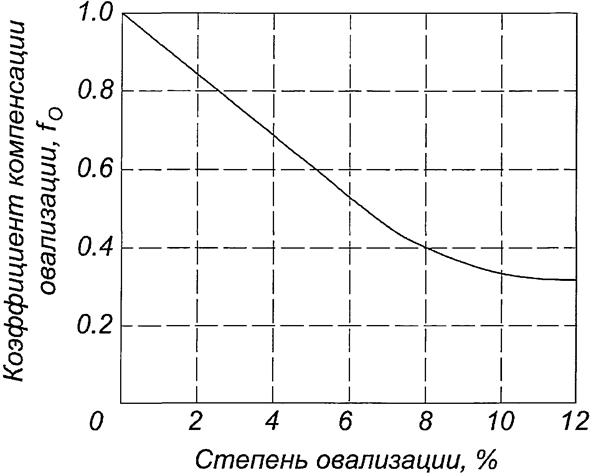

где fо — коэффициент компенсации овализации (определяется по рисунку 5.27);

Kз — коэффициент запаса прочности;

Еτ — долговременный модуль упругости материала трубы, МПа;

μ — коэффициент Пуассона;

I — момент инерции стенки трубы, м 4 /м;

Dср — средний диаметр с трубы (Dср = Dвн — s), м.

Рисунок 5.27 — Определение коэффициента компенсации овализации

5.6.6 Расчет напорных, безнапорных и дренажных трубопроводов на прочность и устойчивость проектного положения выполняют по методике, представленной в приложении В. Допускается использование других методик прочностного расчета полимерных труб, утвержденных в установленном порядке.

5.6.7 Для наружных сетей инженерного обеспечения особо опасных, технически сложных и уникальных зданий и сооружений применяют трубы, стандартное значение которых по SDR ближайшее меньшее, а SN — большее, чем получено по расчету.

5.6.8 Расчет колодцев на прочность выполняют по методике, представленной в приложении Г. Допускается использование других методик прочностного расчета полимерных колодцев, утвержденных в установленном порядке.

5.6.9 Расчет на всплытие трубопроводов, колодцев и емкостей выполняют по методике, представленной в приложении Д.

6 Монтаж трубопроводов водоснабжения и водоотведения из полимерных материалов

6.1 Входной контроль

6.1.1 Входной контроль проводят в соответствии с нормами на изготовление изделий и другой документацией, регламентирующей требования к процессам монтажа труб, соединительных деталей, колодцев и емкостей, в том числе к сварке труб, утвержденной в установленном порядке.

6.1.2 Входной контроль включает:

— проверку соответствия поступивших изделий номенклатуре, приведенной в проектной документации или заказе на поставку;

— проверку сопроводительных документов, удостоверяющих качество и соответствие маркировке изделий, а также целостности упаковки, предусмотренной изготовителем;

— проверку соответствия нормам показателей внешнего вида, геометрических размеров и других показателей;

— оформление документов о проведении входного контроля продукции, полученной от поставщика, отбор образцов для проверки проводят по ГОСТ 24297;

— продукция, пригодная для выполнения работ должна иметь ярлык соответствия, а для напорных ПЭ труб допускается оформление акта входного контроля (приложение Е).

6.1.3 Входной контроль проводят:

— при поступлении изделий на склад заказчика (строительной или эксплуатационной организации);

— при поступлении изделий на объект строительства, при этом проверяется целостность изделий и упаковки после транспортирования и соответствие проектной документации;

— перед началом монтажных и (или) сварочных работ.

Определение размеров изделий проводят в соответствии с ГОСТ Р ИСО 3126.

6.1.4 Изделия, имеющие дефекты, выводящие их за пределы допусков, следует отбраковывать и четко обозначать как неподходящие для применения, при этом их хранение должно быть организовано в специально отведенных местах отдельно от годных изделий, материалов и заготовок.

6.1.5 На поверхности и по торцам однослойных напорных труб и соединительных деталей из ПЭ не допускаются царапины глубиной более 0,3 мм для труб номинальной толщиной стенки до 10 мм, более 1,0 мм — для труб номинальной толщиной стенки от 10 до 30 мм, более 1,5 мм — для труб номинальной толщиной стенки от 30 до 50 мм, более 2,0 мм — для труб номинальной толщиной стенки от 50 до 70 и более 2,5 — для труб номинальной толщиной стенки свыше 70 мм. Для труб с соэкструзионным слоем из ПЭ 100-RC на наружной поверхности или защитной оболочкой из термопласта максимальная глубина царапины не должна превышать толщину наружного соэкструзионного слоя или оболочки соответственно. Не допускаются иные отдельные дефекты по ГОСТ 24105.

6.2 Транспортирование и хранение труб, соединительных деталей, колодцев и емкостей

6.2.1 Транспортирование и хранение труб и соединительных деталей должны осуществляться:

— напорных из полиэтилена — в соответствии с ГОСТ 18599;

— напорных из НПВХ — в соответствии с ГОСТ 32415 или ГОСТ Р 51613;

— напорных из ПВХ-О — в соответствии с ГОСТ Р 56927;

— безнапорных со структурированной стенкой — в соответствии с ГОСТ Р 54475;

— безнапорных из НПВХ — в соответствии с ГОСТ 32413.

6.2.2 Транспортирование и хранение колодцев и элементов колодцев следует осуществлять в соответствии с ГОСТ 32972.

6.2.3 При транспортировании и хранении изделий, изготовленных по техническим условиям, следует учитывать требования, предусмотренные техническими условиями на их изготовление.

6.2.4 При погрузке и разгрузке изделий их подъем и опускание проводят краном или другим погрузочно-разгрузочным механизмом. При погрузке и разгрузке изделий обязательно применение плоских строп на текстильной основе соответствующей грузоподъемности. Запрещается использовать стальные тросы для поднятия или перемещения изделий.

6.2.5 Транспортирование, погрузка и разгрузка изделий должны проводиться при температуре не ниже минус 20 °C (если иное не указано изготовителем). При этом изделия следует предохранять от ударов, механических нагрузок, а их поверхность — от нанесения царапин. Сбрасывание изделий или их свободное скатывание по покатам с транспортных средств не допускается. Запрещается волочить изделия. Допускается погрузку, разгрузку и транспортирование колодцев и емкостей проводить при температуре окружающего воздуха до минус 30 °C, а труб и соединительных деталей в пакетах — до минус 40 °C, при этом следует избегать резких рывков и соударений.

6.2.6 Правила транспортирования и хранения труб, соединительных деталей, колодцев и емкостей приведены в приложении Ж. Допускается также учитывать требования предприятия — изготовителя изделий.

6.3 Сварные соединения труб и деталей

6.3.1 Соединение полимерных труб и соединительных деталей может проводиться с помощью сварки. Сварка осуществляется следующими способами:

— нагретым инструментом встык (сварка встык);

— нагретым инструментом в раструб (сварка в раструб);

— ЗН (с помощью деталей с ЗН);

— экструзионным (экструзионная сварка).

6.3.2 Перед началом сварочных работ следует подобрать трубы и соединительные детали по партиям поставки. Не допускается сварка нагретым инструментом труб или деталей из различных полимерных материалов.

6.3.3 При сварке нагретым инструментом максимальное значение несовпадения кромок труб не должно превышать 10% номинальной толщины стенки трубы.

6.3.4 Сварку полиэтиленовых трубопроводов всеми способами, за исключением экструзионного, допускается проводить при температуре воздуха от минус 10 °C до плюс 45 °C с соблюдением отдельных требований предприятия-изготовителя труб. Сварку полиэтиленовых труб диаметром 500 мм и более проводят при температуре наружного воздуха не ниже 0 °C. Экструзионную сварку допускается проводить при температуре воздуха от 5 °C до 40 °C.

При температуре наружного воздуха вне указанных интервалов сварочные работы необходимо проводить в помещениях или укрытиях (шатры, палатки и т.п.) с использованием оборудования для обогрева (тепловых пушек, дизельных или электробензиновых пушек, тенов и т.д.), обеспечивающих соблюдение разрешенных температурных интервалов. Перед сваркой следует заглушить торцы труб для предотвращения возможной тяги холодных воздушных потоков через трубу. Место сварки защищают от воздействия атмосферных осадков, песка, пыли и т.п.

6.3.5 Маркировку сварных стыков проводят несмываемым карандашом-маркером яркого цвета рядом со стыком со стороны, ближайшей к заводской маркировке труб. Допускается проводить маркировку клеймом на горячем расплаве грата через 20 — 40 с после окончания операции осадки в процессе охлаждения стыка в двух диаметрально противоположных точках.

6.3.6 Маркировку сварных соединений, выполненных с помощью деталей с ЗН, проводят несмываемым карандашом-маркером яркого цвета рядом с деталью со стороны, ближайшей к заводской маркировке труб.

6.3.7 Сварку встык допускается проводить для труб, изготовленных из полиэтилена одного наименования (ПЭ 80 или ПЭ 100) с одинаковыми значениями диаметров и SDR. Допускается сваривать встык трубы и соединительные детали из ПЭ 100 с трубами из ПЭ 100-RC, а также трубы и соединительные детали SDR17 и SDR17,6 между собой.

6.3.8 Минимальный диаметр трубопроводов при сварке встык допускается не менее 50 мм при толщине стенки трубы не менее 4 мм.

6.3.9 Порядок выполнения работ и процедуру сварки встык труб из полиэтилена выбирают по ГОСТ Р 55276.

6.3.10 Сварку встык проводят на сварочных машинах, соответствующих ГОСТ Р ИСО 12176-1.

6.3.11 Сварка в раструб применяют для труб наружным диаметром до 125 мм и стенками любой толщины.

6.3.11.1 Внутренний диаметр раструба соединительных деталей должен быть меньше номинального наружного диаметра свариваемой трубы в пределах допуска.

6.3.11.2 Механическую обработку свариваемых поверхностей следует выполнять непосредственно перед сваркой в раструб. На концах труб необходимо снять фаску под углом не менее 15. Механическую обработку свариваемой поверхности трубы следует выполнять согласно требованиям изготовителя соединительной детали.

6.3.11.3 Перед началом сварки необходимо убедиться, что температура нагретого инструмента находится в диапазоне 250 °C — 270 °C, а гильза и дорн нагретого инструмента не имеют никаких загрязнений или повреждений.

6.3.11.4 Сварка в раструб включает следующие операции:

— нанесение метки на расстоянии от торца трубы, равном глубине раструба соединительной детали плюс 2 мм;

— установку раструбного конца на дорне;

— установку трубного конца трубы в гильзе;

— нагрев в течение заданного времени свариваемых концов;

— одновременное снятие свариваемых концов с дорна и гильзы;

— соединение свариваемых концов между собой до метки с выдержкой до отверждения оплавленного материала.

Не допускается поворот свариваемых концов относительно друг друга после их сопряжения при сварке. Время выдержки свариваемых изделий до частичного отверждения зависит от применяемого материала.

6.3.12 Сварка с помощью деталей с ЗН может выполняться для труб и соединительных деталей из одного или различных наименований полиэтилена, с различными SDR, в пределах диапазона значений, указанного предприятием — изготовителем детали с ЗН.

6.3.12.1 Сварку с помощью деталей с ЗН проводят сварочными аппаратами, соответствующими ГОСТ Р ИСО 12176-2.

6.3.12.2 Сварочные аппараты, не имеющие функцию протоколирования процесса сварки, не допускаются к применению для работы ввиду отсутствия достоверной информации о проведенных сварках в виде их протоколов.

6.3.12.3 Сварку с помощью деталей с ЗН допускается выполнять по инструкциям, утвержденным в установленном порядке, с учетом выполнения требований изготовителей соединительных деталей с ЗН.

6.3.12.4 Процесс сварки соединительных деталей с ЗН номинальным наружным диаметром 280 мм и более может проходить с предварительным прогревом, применением прижимных устройств или разделением зон сварки. Перед началом работ следует проверить соответствие мощности сварочного аппарата параметрам, предусмотренным изготовителем для сварки данного вида соединительных деталей с ЗН.

6.3.12.5 Технологический процесс соединения труб с помощью деталей с ЗН включает:

— подготовку концов труб, включая обрезку концов труб под прямым углом, очистку от загрязнения, разметку, механическую обработку свариваемых поверхностей и их обезжиривание;

— сборку соединения, то есть установку и закрепление концов свариваемых труб в зажимах центрирующего приспособления с одновременной посадкой соединительной детали с ЗН;

— подключение к сварочному аппарату соединительной детали с ЗН;

— сварку, в том числе ввод параметров сварки, нагрев и охлаждение соединения.

6.3.12.6 Перед механической обработкой на концы свариваемых труб на длину не менее 1/2 длины соединительной детали с ЗН наносят метки глубины ее посадки для обозначения зоны обработки. Механическая обработка концов труб заключается в снятии с поверхности размеченного конца трубы слоя материала толщиной не менее 0,2 мм, а также в удалении заусенцев. После механической обработки свариваемые поверхности трубы и соединительной детали с ЗН тщательно обезжиривают путем протирки предназначенными для этих целей составами.

6.3.12.7 Соединительные детали с ЗН, поставляемые изготовителем в индивидуальной герметичной упаковке, вскрываемой непосредственно перед сборкой, обезжириванию не подвергают, если иное не указано в рекомендациях изготовителя.

6.3.12.8 Обезжиривание свариваемых поверхностей перед сваркой проводят чистой ветошью, пропитанной этиловым спиртом с концентрацией не менее, чем 95%, либо с помощью специально предназначенных для этих целей спиртовых салфеток.

При обезжиривании следует избегать попадания грязи с незачищенных поверхностей в зону сварки. В случае применения этилового спирта его количество следует принимать таким образом, чтобы ветошь была слегка влажной.

6.3.12.9 Параметры режимов сварки устанавливают на сварочном аппарате в зависимости от вида соединительной детали с ЗН, вручную или считывая со штрихового кода или магнитной карточки с помощью датчика. После включения аппарата процесс сварки проходит в автоматическом режиме.

6.3.12.10 Приварку к трубам седловых отводов с ЗН проводят в такой последовательности:

— размечают место приварки на трубе;

— поверхность трубы в месте приварки зачищают, а затем обезжиривают;

— привариваемую поверхность седлового отвода с ЗН, если он поставляется изготовителем в герметичной индивидуальной упаковке, не обезжиривают, если иное не указано в документации предприятия-изготовителя;

— отвод устанавливают на трубу и прикрепляют к ней с помощью фиксирующего приспособления (позиционера);

— подключают к сварочному аппарату и проводят сварку;

— после охлаждения соединения через патрубок седлового отвода с ЗН проводят краткосрочную опрессовку в целях проверки качества сварного соединения;

— в случае качественного соединения седлового отвода с ЗН с поверхностью трубы проводят фрезерование ее стенки для соединения внутренних полостей отвода и трубы.

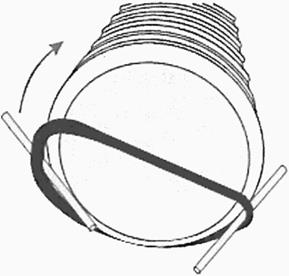

6.3.13 Трубы со структурированной стенкой диаметром 800 мм и более могут иметь встроенные ЗН. В зависимости от диаметра труб могут быть одна ЗН, подключаемая к одному сварочному аппарату, или две независимые ЗН, при этом используют два сварочных аппарата (для каждой ЗН отдельно). Для труб диаметром 2600 мм и выше допускается применение трех встроенных ЗН, подключаемых к трем сварочным аппаратам соответственно.

6.3.13.1 Сварку труб с ЗН проводят в следующем порядке:

— подготовка труб, включая очистку от возможных загрязнений, снятие защитной пленки с ЗН и обезжиривание;

— устранение возможной овальности труб с помощью механических или гидравлических скругляющих приспособлений;

— подготовку раструба с ЗН и трубного конца (повторное обезжиривание при необходимости);

— стыковка раструба и трубного конца, включая установку стяжного устройства и внутреннего распорного кольца, фиксацию без напряжения соединения свариваемых труб до упора;

— подключение контактов раструба с ЗН к сварочному(ым) аппарату(ам);

— ввод параметров предварительного нагрева;

— контроль параметров предварительного нагрева;

— контроль окончания процесса предварительного нагрева;

— ввод основных параметров сварки;

— контроль параметров сварки;

— контроль и запись времени охлаждения.

6.3.13.2 При поступлении труб на площадку следует предварительно провести замеры допусков диаметров раструбов и трубных концов труб. Для облегчения сборки соединения допуск по внутреннему диаметру раструба трубы должен быть больше допуска диаметра трубного конца присоединяемой трубы.

6.3.13.3 Сборку труб проводят соосно друг с другом. При сборке соединения раструб должен быть расположен с учетом обеспечения свободного доступа к выводам ЗН, которые располагают в горизонтальной плоскости. При этом следует обратить внимание, чтобы раструб присоединяемой трубы также обеспечивал горизонтальное расположение выводов ЗН.

6.3.13.4 Стыковка раструба и трубного конца выполняется с применением двух ручных лебедок или стяжных ремней, расположенных на противоположных сторонах от места соединения, чтобы максимально исключить возможность перекоса при сочленении, приводящего к повреждению ЗН, а также для упрощения стыковки труб. Трубный конец должен равномерно и плавно входить в раструб до упора.

6.3.13.5 Для придания жесткости трубному концу в процессе сварки устанавливают внутреннее распорное кольцо, которое должно быть расположено в трубном конце на расстоянии около 20 мм от его торца.

6.3.13.6 Первая труба, с которой начинается монтаж, должна быть надежно закреплена во избежание ее продольного перемещения при стыковке. В процессе сварки труб следует исключить возможность их перемещения (скатывание) путем установки боковых противооткатных конструкций или частичной засыпки.

6.3.13.7 В процессе сварки необходимо следить за работой сварочных аппаратов и не допускать их выключения. В случае прекращения работы одного из сварочных аппаратов следует принудительно остановить остальные аппараты, дождаться полного охлаждения свариваемых концов и повторить процесс сварки.

6.3.13.8 В середине процесса сварки проводят подтяжку стяжного устройства.

6.3.13.9 Распорное кольцо и стяжное устройство удаляют после полного остывания сварного соединения.

6.3.14 Экструзионную сварку допускается выполнять с использованием присадочного полимерного материала, имеющего форму прутка или гранул, в ручном или полуавтоматическом режиме. Порядок выполнения работ при экструзионной сварке выбирают по ГОСТ Р 56155.

6.3.15 Экструзионную сварку проводят на сварочном оборудовании, соответствующем ГОСТ EN 13705.

6.3.16 Трубы со структурированной стенкой типа A с кольцевыми или спиральными полыми секциями допускается соединять с помощью экструзионной сварки при проварке стыка по всей высоте профиля или с помощью муфт. Муфту надевают на трубу снаружи, надвигают на место соединения и проваривают по концам экструзионной сваркой.

6.3.17 Обеспечение требуемого уровня качества при строительстве и реконструкции трубопроводов с использованием полимерных труб включает ряд мероприятий, выполнение которых необходимо и достаточно для системного решения вопросов контроля.

К монтажу и сварке наружных систем водоснабжения и канализации из полимерных материалов может быть допущен только обученный персонал. Обучение должно проводиться компетентными организациями, допущенными в установленном порядке органами государственной власти или оператором трубопровода к организации учебных курсов и выдаче идентификационных карт по ГОСТ Р ИСО 12176-3.

Примечание — Оператор трубопровода — организация, осуществляющая строительство или эксплуатацию трубопровода.

6.3.18 При строительстве трубопроводов используют вспомогательное оборудование и инструмент по ГОСТ Р ИСО 12176-1, ГОСТ Р ИСО 12176-2 и ГОСТ EN 13705.

Сварочное оборудование должно быть в технически исправном состоянии и иметь свидетельство о ежегодном техническом обслуживании, проводимом исключительно в авторизованных сервисных центрах.

6.3.19 Визуальный контроль сварных соединений следует проводить по таблицам 1 — 5 ГОСТ Р 54792-2011 в соответствии с видом сварки.

Правила проведения визуальной оценки качества грата после его удаления представлены в приложении И.

По согласованию с заказчиком допускается применять дополнительные методы неразрушающего контроля (рентгеновский радиографический контроль, ультразвуковой контроль, контроль высоким напряжением).

6.3.20 Контрольные и допускные стыки сварных соединений полимерных труб выполняются монтажной организацией по согласованию с заказчиком или надзорными органами в установленном законодательством порядке. Сварку допускных соединений разрешается совмещать со сваркой пробных стыков, выполняемых при оптимизации основных параметров технологического процесса сварки.

Систематический операционный контроль качества сборки и сварки соединений полимерных труб и монтажа в целом проводится на всем протяжении строительства ответственными лицами строительной организации.

6.3.21 При визуальном контроле (внешнего) грата, полученного от сварки встык труб с соэкструзионными слоями различного цвета, следует обратить внимание на равномерность распределения в грате слоев различного цвета по всему периметру трубы. При неравномерном распределении или частичном отсутствии одного из цветных слоев в грате сварное соединение должно быть признано негодным.

Оценку качества сварного соединения труб с разноцветными соэкструзионными слоями проводят аналогично соединению труб одного цвета.

6.4 Комбинированные соединения труб

6.4.1 Соединение труб со структурированной стенкой допускается проводить комбинированным способом, сочетая экструзионную сварку с последующей дополнительной герметизацией соединения с помощью ТУМ или ТУЛ.

6.4.2 Для проведения термоусадки ТУМ применяют газовоздушную горелку с клапаном и регулировочным вентилем инжекторного типа.

6.4.3 Сварочные работы могут проводиться при температуре окружающего воздуха в диапазоне от 5 °C до 40 °C. Для проведения работ в ином диапазоне температур следует обратиться к предприятию — изготовителю труб для получения особых инструкций.

6.4.4 Перед сборкой соединения трубы должны иметь одинаковую температуру. Место сварки не должно зависеть от атмосферных осадков, ветра, пыли и песка, а в летнее время — и от интенсивного солнечного излучения. При сварке свободные концы труб или плетей закрывают для предотвращения возникновения сквозняков.

6.4.5 Технологический процесс соединения, включает в себя следующие стадии: